ベークライト加工品|フェノール樹脂の精密切削事例

- プラスチック加工品例 -

ベークライト加工品|フェノール樹脂の精密切削事例

この記事の要点

- 紙ベークライト(フェノール樹脂)を使用した精密切削加工事例。

- 289個の止まり穴加工を17×17マス目配置で実現。

- CAD/CAM+3軸マシニングセンターによるNCプログラム制御。

- 加工条件最適化と発熱管理で高精度・高品質を確保。

- 加工実績:ベークライト加工品の一覧ページ、フェノール樹脂の素材情報ページ、見積依頼フォーム

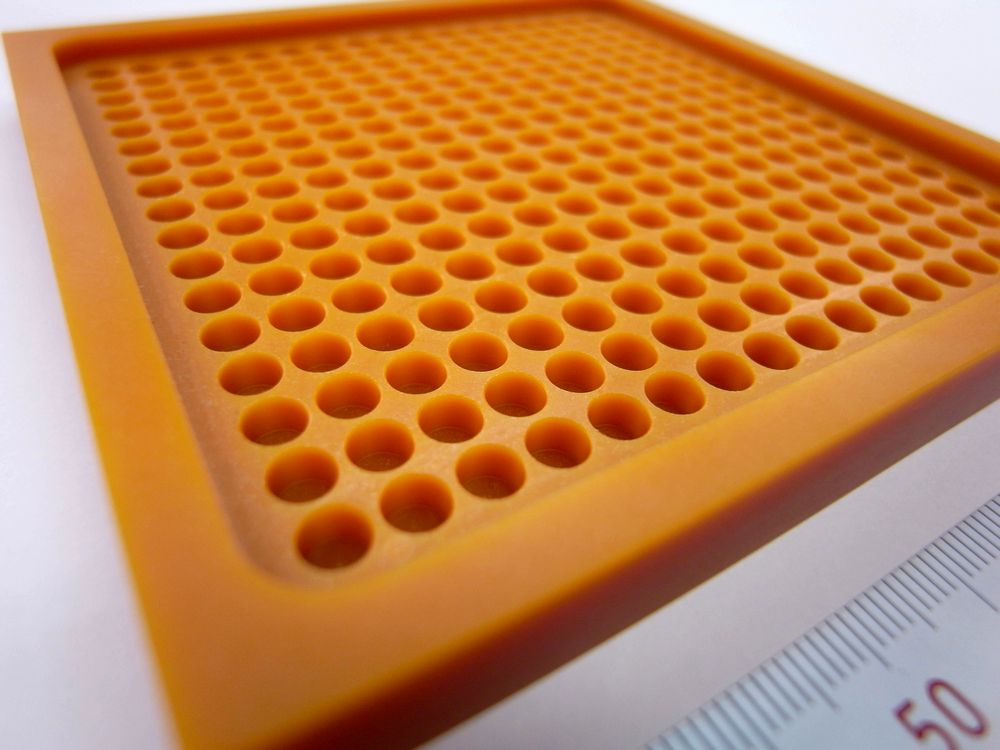

ベークライト(フェノール樹脂)加工品の精密切削事例です。

外寸95×95mmの板材から、289個の止まり穴を17×17マス目状に高精度で加工。

3軸マシニングセンターとCAD/CAMを駆使し、寸法公差±0.02mmを実現しています。

絶縁性・耐熱性に優れた紙ベークライトは、電装・機械部品に最適です。

ベークライト加工の詳細解説

本製品は、茶色の紙ベークライト樹脂(フェノール樹脂)板材を使用した、289個の止まり丸穴を持つ精密加工部品です。3軸マシニングセンターによる高精度なマシニング加工により、17×17のマス目状配置で均一な穴加工を実現しました。客先支給のPDF図面から最適なNCプログラムを作成し、フルバックカッター(正面フライス)、フラットエンドミル、C面取りカッターを駆使して、複雑な段差形状と大量の穴加工を高品質に仕上げています。

ベークライト樹脂は、電気絶縁性と機械的強度に優れた熱硬化性樹脂であり、加工後の寸法安定性が高いため、精密部品に最適です。本製品では、表面の平面度、穴位置精度、C面取りの均一性など、厳格な品質基準をクリアした製品のみを出荷しています。

▶ 他のベークライト加工事例も掲載しています。ベークライト加工の一覧ページをご覧ください。

ベークライト加工工程ステップ

- 図面確認とCAD/CAMプログラミング – 客先支給のPDF図面を詳細に解析し、加工経路を最適化したNCプログラムを作成します。穴の配置パターンや段差形状を正確にデータ化します。

- 素材準備と固定 – ベークライト板材を製品サイズより大きめにカットし、マシニングセンターのテーブルに確実に固定します。加工中の振動を抑えるため、適切なクランプ力で保持します。

- 平面切削加工 – フルバックカッター(正面フライス、フェイスミル)を使用して表面を精密に平面加工し、基準面を作成します。この工程が後続加工の精度を左右します。

- 外形加工 – フラットエンドミルで製品の外周を切削加工し、設計寸法通りの形状に仕上げます。切削条件を最適化し、バリの発生を最小限に抑えます。

- 段差加工 – 上面から一段下がった段部分をフラットエンドミルで精密に切削します。深さ方向の寸法精度が重要なポイントです。

- 289個の止まり丸穴加工 – 17×17のマス目状配置で、各穴を均一な深さで精密にドリル加工します。NCプログラムによる自動送りで、全穴の位置精度と深さ精度を確保します。

- C面取り加工 – C面取りカッターを用いて、289個すべての穴の口元に均一な面取りを施します。部品の挿入性向上と安全性確保を目的としています。

- 糸面取り(手仕上げ) – 手作業で外周エッジの鋭角部分を滑らかに仕上げ、取り扱い時の安全性を確保します。

- 最終検査 – 寸法測定、穴位置精度の確認、外観検査を実施し、品質基準をクリアしたものを出荷します。

ベークライト切削加工で注意すべきポイント

- 切削速度の管理 – 高速すぎると発熱により樹脂が変色・劣化するため、適切な回転数と送り速度の設定が必要です。一般的に周速60〜100m/minが推奨されます。

- 工具選定 – 超硬エンドミルやダイヤモンドコーティング工具が適しています。刃先が鋭利な工具を使用することで、バリや欠けを防止できます。

- 切削油の使用 – エアブローや霧状の切削油で冷却しながら加工することで、熱による寸法変化や焼けを防ぎます。過度な切削油は素材に吸収されるため注意が必要です。

- 固定方法 – ベークライトは比較的硬質ですが、過度な締め付けは割れの原因となります。適切なクランプ圧と支持点の配置が重要です。

- 切りくず処理 – 粉塵が発生しやすいため、集塵装置の使用が推奨されます。切りくずが加工面に残ると傷の原因になります。

- 工具摩耗の監視 – ベークライトは研磨性があるため、工具摩耗が進みやすい素材です。定期的な工具交換で加工精度を維持します。

- バリ対策 – 穴加工時は出口側にバリが発生しやすいため、送り速度の調整や裏当て板の使用、適切な面取り加工が効果的です。

本製品で使用したベークライト樹脂について

本製品には、茶色の紙ベークライト(フェノール樹脂積層板)を使用しています。紙を基材とした積層タイプで、電気絶縁性と機械的強度のバランスに優れ、精密加工部品に最適な素材です。

ベークライトには、基材の違いにより紙ベークライト、布ベークライト、ガラスエポキシ積層板などのバリエーションがあります。紙ベークライトは茶色、布ベークライトは黒色が一般的で、用途に応じて使い分けられます。また、グレード(等級)も複数存在し、機械的特性や電気特性によって選定されます。

▶ ベークライト樹脂の詳しい特性や種類については、フェノール樹脂(ベークライト)の素材解説ページをご参照ください。

ベークライト樹脂の特性と優位性

ベークライト(フェノール樹脂)は、1907年に発明された世界初の完全合成樹脂であり、100年以上の実績を持つ信頼性の高い素材です。熱硬化性樹脂に分類され、一度成形・硬化すると再加熱しても軟化しない特性があります。

優れた電気絶縁性を持ち、電気・電子部品の絶縁材料として広く使用されています。体積抵抗率が1012Ω·cm以上と高く、絶縁破壊電圧も高いため、配電盤や電気機器のベース材料に最適です。

機械的強度と耐摩耗性に優れ、歯車やベアリングなどの機構部品にも使用されます。寸法安定性が高く、吸湿による変形が少ないため、精密加工部品の素材として信頼されています。

耐熱性も高く、連続使用温度は120〜150℃程度まで対応可能です。短時間であれば200℃近い温度にも耐えられるため、加熱環境下での使用にも適しています。

難燃性を有し、自己消火性があるため、安全性が求められる用途に適しています。燃焼時の煙や有毒ガスの発生も比較的少ない特性があります。

耐薬品性にも優れ、酸やアルカリ、有機溶剤に対して安定しています。ただし、強アルカリや一部の溶剤には注意が必要です。

コストパフォーマンスに優れており、エンジニアリングプラスチックの中では比較的安価でありながら、高い性能を発揮します。量産性にも優れ、大量生産から小ロット生産まで柔軟に対応できます。

ベークライト樹脂の主要特性(物性値)

| 特性項目 | 単位 | 数値 |

|---|---|---|

| 密度 | g/cm3 | 1.35〜1.45 |

| 引張強度 | MPa | 40〜70 |

| 曲げ強度 | MPa | 80〜140 |

| 圧縮強度 | MPa | 180〜250 |

| 引張弾性率 | GPa | 5〜10 |

| シャルピー衝撃強さ | kJ/m2 | 3〜15 |

| 体積抵抗率 | Ω·cm | 1012〜1014 |

| 絶縁破壊電圧 | kV/mm | 10〜20 |

| 熱変形温度(1.82MPa) | ℃ | 120〜180 |

| 連続使用温度 | ℃ | 120〜150 |

| 線膨張係数 | ×10-5/℃ | 2〜4 |

| 吸水率(24時間) | % | 0.1〜0.5 |

ベークライト・他樹脂素材・金属素材との比較表と優位性分析

| 特性項目 | ベークライト (紙基材) |

エポキシ樹脂 (ガラス基材) |

ポリアセタール (POM) |

アルミニウム (A5052) |

ステンレス鋼 (SUS304) |

|---|---|---|---|---|---|

| 密度(g/cm3) | 1.35〜1.45 | 1.80〜2.00 | 1.41〜1.43 | 2.68 | 7.93 |

| 引張強度(MPa) | 40〜70 | 300〜450 | 60〜70 | 195 | 520 |

| 曲げ強度(MPa) | 80〜140 | 400〜550 | 90〜100 | — | — |

| 体積抵抗率(Ω·cm) | 1012〜1014 | 1014〜1016 | 1014〜1015 | 導電性 | 導電性 |

| 連続使用温度(℃) | 120〜150 | 130〜180 | 80〜100 | 200以上 | 400以上 |

| 切削加工性 | ◎ | ○ | ◎ | ○ | △ |

| コスト指数(相対値) | 1.0 | 1.5〜2.0 | 1.2〜1.5 | 1.8〜2.5 | 3.0〜4.0 |

| 汎用性 | ◎ | ○ | ◎ | ○ | ○ |

| 加工品事例 | ベークライト加工品事例 | ガラスエポキシ樹脂加工品事例 | ポリアセタール加工品事例 | ― | ― |

ベークライト樹脂の優位点

上記比較表から、ベークライト樹脂は以下の優位性を持つことがわかります。

- コストパフォーマンスの高さ – 金属素材と比較して材料費が安価でありながら、十分な機械的強度と電気絶縁性を備えています。特にアルミニウムの1/2以下、ステンレス鋼の1/3以下のコストで調達可能です。

- 優れた切削加工性 – 金属と比較して加工しやすく、工具摩耗も少ないため、複雑形状や精密加工に適しています。本製品のような289個の穴加工も効率的に実施できます。

- 軽量性 – アルミニウムの約半分、ステンレス鋼の約1/5の密度であり、軽量化が求められる用途に最適です。

- 電気絶縁性 – 金属には無い絶縁性を持ち、電気・電子部品の基材として金属の代替が可能です。エポキシ樹脂と同等の絶縁性を、より低コストで実現できます。

- 寸法安定性 – POMなどの熱可塑性樹脂と比較して、熱変形温度が高く、温度変化による寸法変化が小さいため、精密部品に適しています。

- 汎用性と入手性 – 長い歴史を持つ素材であり、国内外で容易に入手でき、安定供給が見込めます。

ベークライト樹脂の長所と短所の分析

| 長所(メリット) | 短所(デメリット) |

|---|---|

| 優れた電気絶縁性 体積抵抗率1012Ω·cm以上で、電気部品に最適 |

衝撃に弱い 熱硬化性樹脂特有の脆さがあり、落下衝撃で割れることがある |

| 高い機械的強度 圧縮強度180〜250MPaで、構造部品として使用可能 |

加工時の粉塵発生 切削加工時に微細な粉塵が発生し、集塵設備が必要 |

| 優れた寸法安定性 吸湿による変形が少なく、精密部品に最適 |

色の制約 茶色や黒色が基本で、カラーバリエーションが限定的 |

| 耐熱性 連続使用温度120〜150℃で、加熱環境下でも使用可能 |

強アルカリに弱い 強アルカリ溶液に長時間接触すると劣化する |

| 難燃性・自己消火性 安全性が高く、防火性が求められる用途に適する |

再加工不可 熱硬化性のため、一度成形すると再溶融・成形できない |

| コストパフォーマンス 性能に対して材料費が安価で、量産にも対応 |

外観の風合い 積層構造が見えるため、外観部品には不向きな場合がある |

| 優れた切削加工性 精密加工が可能で、複雑形状にも対応できる |

工具摩耗 研磨性があるため、工具の定期交換が必要 |

ベークライト加工でよくあるトラブルと当社の対策

| トラブル | 主な原因 | 当社の対策 |

|---|---|---|

| 穴あけ時のバリ発生 | 切削速度が不適切、工具の摩耗、送り速度が速すぎる | 最適な切削条件の設定、鋭利な工具の使用、C面取り加工による後処理 |

| 加工面の焼けや変色 | 切削熱の蓄積、切削速度が高すぎる、冷却不足 | 適切な回転数・送り速度の管理、エアブローや切削油による冷却 |

| 寸法精度の低下 | 加工中の熱膨張、固定方法の不備、工具摩耗 | 適切な冷却、確実な固定、定期的な工具交換と測定確認 |

| 割れやクラック | 過度なクランプ圧、衝撃的な切削、内部応力 | 適切な固定圧の管理、段階的な切削、素材の品質確認 |

| 欠けやチッピング | 工具が鈍い、切削条件が不適切、素材の品質 | 鋭利な工具の使用、切削条件の最適化、信頼できる素材の調達 |

| 表面粗さの悪化 | 工具摩耗、送り速度が速すぎる、びびり振動 | 新しい工具への交換、適切な送り速度設定、剛性の高い固定 |

ベークライト加工でお困りのことがございましたら、豊富な経験と技術を持つ当社にお気軽にご相談ください。

電話での問い合わせは 0553-33-6927 まで

当社のベークライト加工が活躍する分野

ベークライト樹脂の優れた電気絶縁性、機械的強度、耐熱性を活かし、当社では幅広い産業分野での切削加工に対応しています。特に試作・開発分野では、小ロット対応が可能な当社の強みを活かし、お客様の製品開発をスピーディーにサポートいたします。

本製品のような特注精密加工部品は、客先支給の図面から高精度な加工を実現し、289個の穴加工のような複雑な仕様にも柔軟に対応可能です。マシニングセンターを駆使した精密切削により、±0.05mm~±0.02mmの寸法公差を実現しています。

主な加工実績分野

- 電気・電子機器 – 配電盤部品、端子台、絶縁スペーサー、コネクタ部品、基板固定治具

- 産業機械 – 歯車、ベアリング、ガイド部品、絶縁ブッシュ、ジグ・治具

- 自動車関連 – 電装部品の絶縁材、センサー固定部品、試作部品

- 試作・開発分野 – 新製品の試作部品、評価用サンプル、小ロット生産(1個〜対応可能)

- 検査・測定機器 – 精密測定治具、検査用ゲージ、位置決め部品

- 半導体製造装置 – 絶縁プレート、固定治具、搬送用部品

図面1枚からの特注精密加工に対応いたします。ベークライト加工でお困りの際は、ぜひ当社にご相談ください。

よくある質問(FAQ)

Q1. ベークライト(フェノール樹脂)とはどのような素材ですか?

A1. ベークライトは世界初の完全合成樹脂で、熱硬化性プラスチックの一種です。優れた電気絶縁性、機械的強度、耐熱性を持ち、電気・電子部品や機械部品に広く使用されています。茶色・黒色の紙ベークライトや茶色・黒色の布ベークライトなど、基材によって種類があります。

Q2. 小ロットでも加工依頼できますか?

A2. はい、1個からの小ロット加工に対応しています。試作品や開発段階のサンプル製作も承りますので、お気軽にご相談ください。PDF図面からのお見積りも可能です。

Q3. 加工可能な最大サイズと最小サイズはどのくらいですか?

A3. マシニングセンターのテーブルサイズ内であれば加工可能です。一般的に最大で1000mm×500mm程度まで対応できます。最小サイズは形状によりますが、数mm単位の精密部品の実績もございます。詳細はお問い合わせください。

Q4. 加工精度はどの程度まで対応できますか?

A4. 当社では±0.1mmの寸法公差を標準としています。さらに高精度が必要な場合は、加工方法や測定方法を工夫することで±0.05mm~±0.02mm程度まで対応可能です。図面の公差指定に応じて最適な加工方法をご提案いたします。

Q5. 納期はどのくらいかかりますか?

A5. 製品の複雑さや数量によりますが、受注後、通常5〜7日程度で納品可能です。お急ぎの場合は短納期対応も可能ですので、ご相談ください。試作品の場合は2~4日程度の対応実績もございます。

Q6. ベークライト以外の樹脂素材も加工できますか?

A6. はい、当社は各種エンジニアリングプラスチックの加工に対応しています。POM(ポリアセタール)、MCナイロン(MC901ほか)、PEEK、ポリカーボネート(PC)、アクリル(PMMA)、塩化ビニル(PVC)、ふっ素樹脂(テフロンほか)など、幅広い樹脂素材の切削加工が可能です。

Q7. 図面はどのような形式で支給すればよいですか?

A7. PDF形式、DXF形式、DWG形式などのCADデータに対応しています。手書き図面をスキャンしたPDFでも対応可能です。2D図面だけでなく、3DのCADデータ(STEP、IGES形式など)もお受けできます。

Q8. ベークライト加工で特に注意すべき点はありますか?

A8. ベークライトは硬く脆い素材のため、過度な衝撃や無理な固定は割れの原因となります。また、切削時の発熱により変色することがあるため、適切な切削条件と冷却が重要です。当社ではこれらに配慮した加工を行っています。

Q9. C面取り加工は追加料金がかかりますか?

A9. C面取りの範囲や数量によりますが、本製品のように289個すべての穴にC面取り加工を施す場合は、加工工数に応じた料金が発生します。C面取り(またはR面取り)の必要な箇所がありましたら、図面内での指示をお願いします。

Q10. ベークライトの色は選べますか?

A10. ベークライトは色が決まっており、紙ベークライトも布ベークライトも、茶色と黒色があります。どちらかであれば色の指定は可能ですが、他のカラーバリエーションが必要な場合は、他の樹脂素材をご検討ください。

Q11. 加工後の検査はどのように行われますか?

A11. ノギス、マイクロメーター、ハイトゲージなどの測定器を用いて寸法検査を実施します。外観検査も目視で行い、バリや傷がないことを確認してから出荷しています。

Q12. 見積りは無料ですか?

A12. はい、お見積りは無料で承っております。PDF図面またはCADデータをお送りいただければ、通常1~2営業日でお見積書を提出しています。お気軽にお問い合わせください。

お問い合わせから納品までの流れ

- お問い合わせ・図面支給 – お問い合わせメールフォームまたはFAX(0553-32-1502)にて、加工内容をお知らせください。PDF図面またはCADデータをご支給いただきます。

- 図面確認と見積書作成 – 図面を詳細に確認し、加工方法、使用素材、納期、価格などを検討した上で、お見積書を作成いたします。通常1~2営業日程度で提出いたします。

- 見積内容のご確認と注文書受領 – お見積内容をご確認いただき、ご承認いただけましたら、正式なご注文書を頂戴いたします。

- CAD/CAMプログラミングと加工準備 – 図面からNCプログラムを作成し、素材を手配します。加工条件や工具も最適なものを選定します。

- 精密切削加工 – マシニングセンターを用いて、平面加工、外形加工、穴加工、面取り加工などを実施します。熟練オペレーターが品質を確認しながら加工を進めます。

- 検査・品質確認 – 加工完了後、寸法測定、外観検査を実施し、図面通りの仕上がりであることを確認します。

- 梱包・出荷・納品 – 検査合格品を丁寧に梱包し、ご指定の納品先へ発送いたします。納品書・検査成績書も同梱いたします。

まとめ

ベークライト(フェノール樹脂)は、優れた電気絶縁性、機械的強度、耐熱性、寸法安定性を兼ね備えた、100年以上の実績を持つ信頼性の高い素材です。本製品のような289個の精密穴加工を伴う複雑な形状にも対応でき、電気・電子部品から産業機械部品まで幅広い用途に活用されています。

当社・株式会社三森製作所では、客先支給の図面から高精度な切削加工を実現し、1個からの小ロット対応も可能です。マシニングセンターを駆使した精密加工技術と、熟練オペレーターの経験により、±0.02mmの寸法公差を実現しています。試作品から量産品まで、柔軟に対応いたします。

ベークライト加工でお困りの際や、特注精密加工部品のご相談がございましたら、豊富な実績を持つ当社にぜひお任せください。図面確認からお見積り、加工、検査、納品まで、一貫してサポートいたします。

電気絶縁性が求められる電子部品、機械的強度が必要な構造部品、精密な寸法が要求される検査治具など、ベークライト樹脂の特性を活かした加工実績が多数ございます。お客様のニーズに合わせた最適な加工方法をご提案いたしますので、まずはお気軽にお問い合わせください。

電話での問い合わせは 0553-33-6927 まで

[ PFPL-FLEPL-PEMフェノール樹脂フェノール樹脂マシニング加工フェノール樹脂切削加工フェノール樹脂加工フェノール樹脂精密切削加工プラスチックマシニング加工プラスチック切削加工プラスチック加工プラスチック精密切削加工ベークライトベークライトマシニング加工ベークライト切削加工ベークライト加工ベークライト精密切削加工マシニング加工切削加工樹脂マシニング加工樹脂切削加工樹脂加工樹脂精密切削加工溝加工穴あけ加工部品加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日