POM樹脂切削加工品|3D形状・M14ねじ事例

- プラスチック加工品例 -

POM樹脂切削加工品|3D形状・M14ねじ事例

この記事の要点

- POM(ポリアセタール)は強度・耐摩耗・低吸水・自己潤滑に優れ、精密切削に適した素材です。

- 25°外形・貫通穴・M14オスねじを含む3D形状を、マシニングセンターで高精度に加工します。

- 工程は3D CAD→CAM→外形/3D→穴あけ→スレッドミル→仕上げ→検査の順で実施します。

- 摺動部品・機構部品など産業用途で広く採用可能です。

- 関連:POM加工の事例一覧ページ、ポリアセタール(POM)の素材解説ページ、見積フォーム

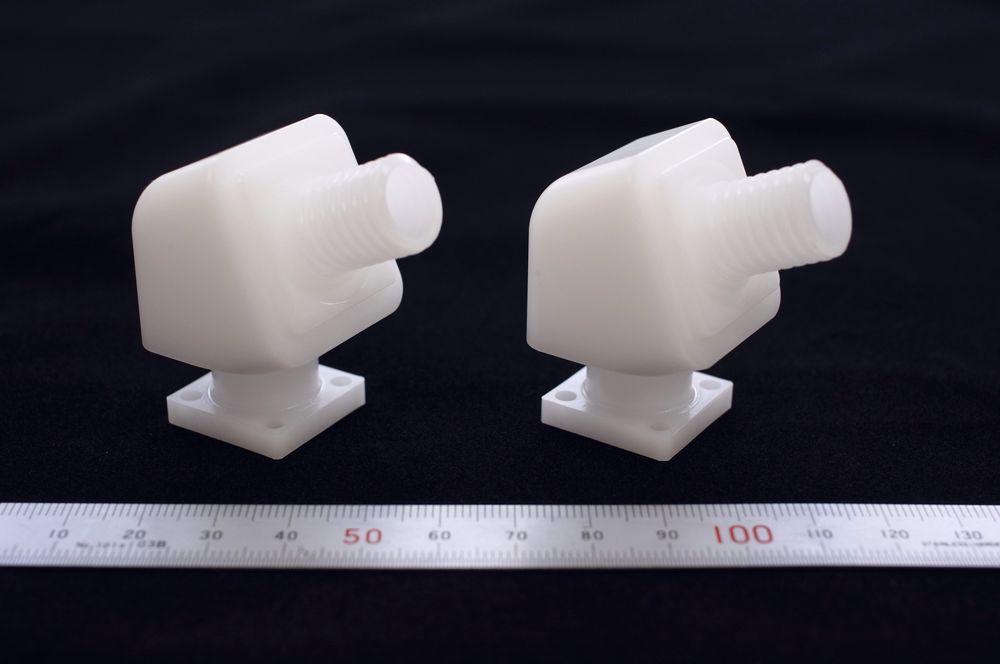

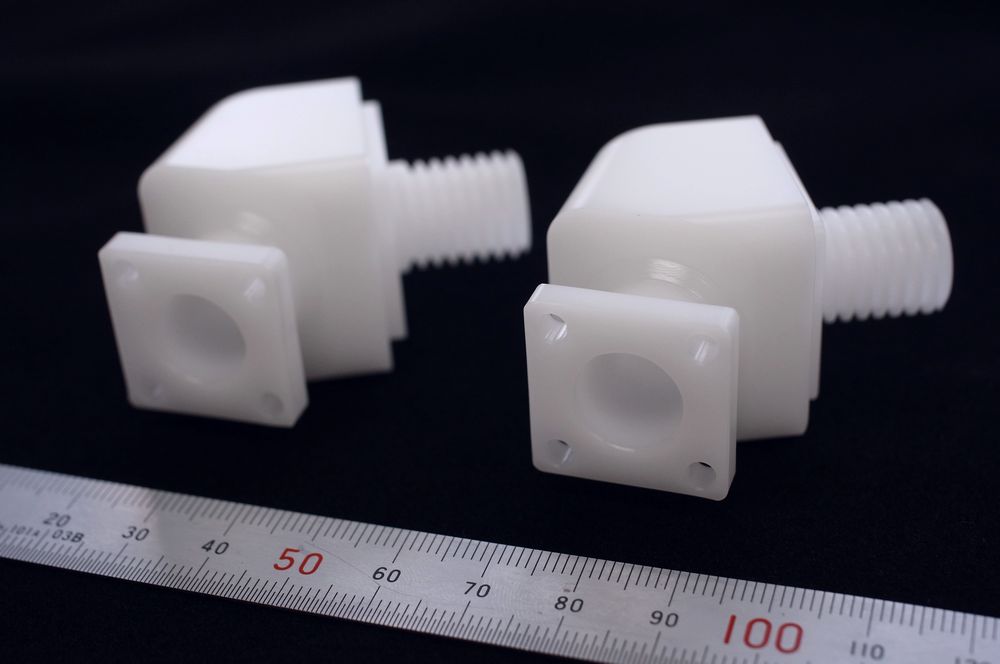

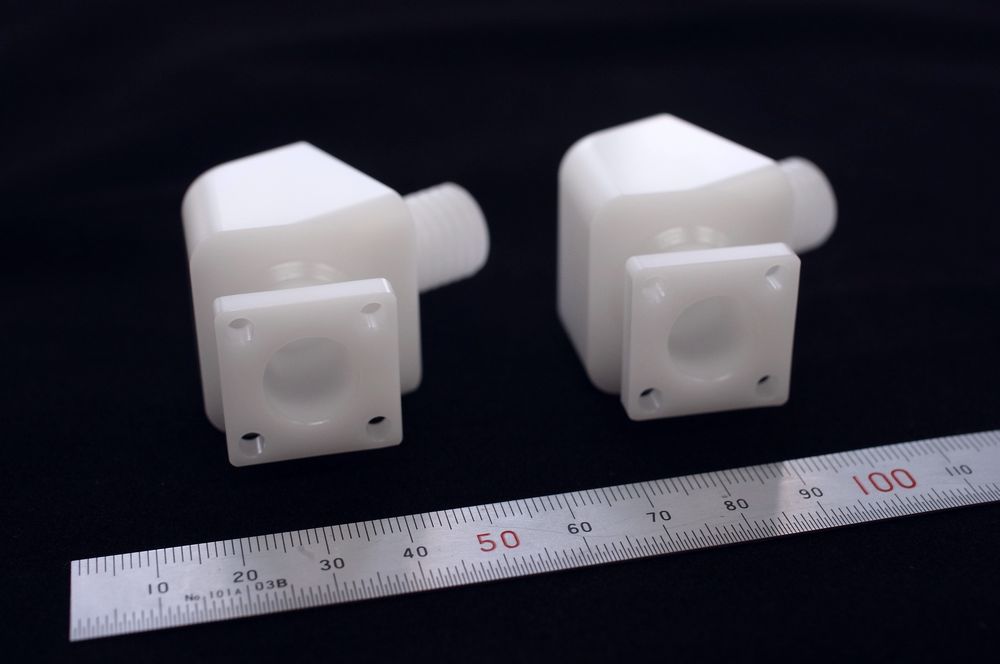

POM(ポリアセタール)切削加工品の実例です。

外形に25°の傾斜を持つ3D形状に、貫通穴とM14オスねじを一体で実現。

マシニングセンターを使用し、寸法安定性と摺動特性に優れたPOMの利点を活かして高精度に仕上げています。

▶ 過去のPOM切削加工事例は、POM切削加工品一覧ページをご覧ください。

▶ POM(ポリアセタール)の特性・物性は、POM素材解説ページをご覧ください。

POM樹脂切削加工の詳細解説

POM樹脂(ポリアセタール)の切削加工は、高い機械的強度と優れた加工性を兼ね備えた素材特性を活かし、精密部品製造に最適な加工方法です。本製品では、お客様から支給された3次元CADデータをもとに、マシニングセンターを駆使した高精度な3D形状加工を実現しました。

加工に使用した白色POM樹脂板材は、切削性に優れ、複雑な形状にも対応できる素材です。フルバックカッター(正面フライス)による平面加工から始まり、フラットエンドミルとボールエンドミルを使い分けた外形・3D形状加工、ドリルによる精密穴あけ、スレッドミル(ねじ切りフライス)によるM14オスねじ加工まで、多様な工具を組み合わせることで、設計通りの高精度部品を製作しています。

POM樹脂切削加工工程ステップ

- 図面確認とCAD/CAMプログラミング – お客様から支給されたPDF図面または3DCADデータを詳細に解析し、最適な加工経路を計算したNCプログラムを作成します。

- 素材準備と固定 – POM樹脂板材を製品寸法に応じた適切なサイズにカットし、マシニングセンターのテーブルに確実に固定します。加工中の振動や位置ずれを防ぐため、固定方法には細心の注意を払います。

- 平面切削加工(フェイシング) – フルバックカッター(正面フライス、フェイスミル)を使用して表面を精密に平面加工し、後工程の基準面を作成します。この工程が全体の精度を左右します。

- 外形加工(2D形状) – フラットエンドミルで製品の外周を切削加工し、設計寸法通りの平面的な形状に仕上げます。

- 3D形状加工(立体形状) – ボールエンドミルを使用して、複雑な3次元曲面や傾斜面を精密に切削加工します。本製品では25度の角度面など、立体的な形状を高精度に仕上げています。

- 穴あけ加工 – ドリルによる穴あけ加工を実施し、位置精度と真円度を確保します。

- ネジ加工 – スレッドミル(ねじ切りフライス、プラネットカッター)を使用したM14オスねじ切り加工により、高精度なねじ山を形成します。タップ加工に比べて工具の負担が少なく、精度も安定します。

- バリ取り・糸面取り – 手作業で外周エッジの鋭角部分を滑らかに仕上げ、安全性と外観品質を向上させます。

- 最終検査・出荷 – ノギス、マイクロメーター、各種測定機などを使用して寸法測定を実施し、穴位置精度の確認、外観検査を行います。品質基準をクリアしたものを梱包して出荷します。

POM樹脂切削加工で注意すべきポイント

- 切削速度の最適化 – POM樹脂は熱伝導率が低いため、高速切削では切削熱が蓄積しやすく、溶融や変形のリスクがあります。切削速度と送り速度のバランスを適切に設定することが重要です。

- 工具選定 – 超硬エンドミルやダイヤモンドコーティング工具など、シャープな切れ刃を持つ工具を選定します。摩耗した工具は表面粗さの悪化や寸法精度の低下を招きます。

- 固定方法の工夫 – POM樹脂は比較的柔軟性があるため、過度な締め付けは変形の原因となります。均等な圧力で確実に固定し、加工後のスプリングバックを考慮した加工計画が必要です。

- 冷却方法 – エアブローや微量のクーラント供給により、切削部の温度上昇を抑えます。特に連続加工では熱の蓄積に注意が必要です。

- 切り込み深さと送り量 – 一度に深く削りすぎると、切削抵抗が大きくなり、工具の折損や製品の変形につながります。適切な切り込み深さと送り量の設定が精度向上の鍵です。

- バリの発生対策 – 出口側のバリを最小限に抑えるため、工具経路の設計やダウンカット・アップカットの使い分けを行います。

本製品で使用したPOM樹脂について

本製品には白色のPOM樹脂(ポリアセタール)板材を使用しています。POM樹脂は、ジュラコン(商品名:ポリプラスチックス社)やデルリン(商品名:デュポン社)としても知られ、世界中で広く採用されているエンジニアリングプラスチックです。

POM樹脂のバリエーションとしては、大きく分けてホモポリマータイプ(POM-H)とコポリマータイプ(POM-C)があり、それぞれ機械的特性や耐薬品性に若干の違いがあります。さらに、低歪グレード、含油グレード、導電性グレード、着色グレード、食品適合グレードなど、用途に応じた多様なグレードが存在します。

POM樹脂の詳しい特性や種類、グレード別の特徴については、樹脂加工ドットコムの素材解説ページで詳しく紹介しています。

→ ポリアセタール(デルリン、ジュラコン、POM、PA)の詳細情報

POM樹脂の特性と優位性

POM樹脂(ポリアセタール)は、多くの優れた特性を持つエンジニアリングプラスチックとして、精密機械部品から日用品まで幅広い分野で活躍しています。

第一の特徴は、高い機械的強度と剛性です。引張強度や曲げ強度に優れ、荷重がかかる部品にも安心して使用できます。金属部品の代替としても注目されています。

第二の特徴は、優れた耐摩耗性と自己潤滑性です。摩擦係数が低く、無給油でも滑らかに動作するため、ギアやベアリング、摺動部品に最適です。

第三の特徴は、低吸水率と高い寸法安定性です。湿度変化の影響を受けにくく、長期間にわたって精密な寸法を維持できます。

第四の特徴は、優れた機械加工性です。切削加工、旋削加工、穴あけ、ネジ切りなど、多様な加工に対応でき、複雑な形状も精密に仕上げられます。

第五の特徴は、良好な耐薬品性です。アルカリや有機溶剤に対して高い耐性を持ち、化学薬品を扱う環境でも安定して使用できます。

第六の特徴は、電気絶縁性です。電気を通しにくい性質があり、電子機器の絶縁部品としても活用されています。

これらの特性により、POM樹脂は自動車部品、電子機器、産業機械、医療機器など、多くの分野で信頼される素材となっています。

POM樹脂の主要特性(物性値)

| 物性項目 | 代表値 | 単位 |

|---|---|---|

| 密度 | 1.41 | g/cm3 |

| 引張強さ | 62~70 | MPa |

| 引張弾性率 | 2,800~3,100 | MPa |

| 曲げ強さ | 90~100 | MPa |

| 曲げ弾性率 | 2,600~2,900 | MPa |

| 吸水率(23℃, 24h) | 0.20~0.25 | % |

| 熱変形温度(0.45MPa) | 160~165 | ℃ |

| 連続使用温度 | 100~110 | ℃ |

| 摩擦係数(対鋼) | 0.20~0.35 | - |

| ロックウェル硬さ | M88~M94 | - |

※上記数値は代表値であり、グレードや測定条件により変動する場合があります。

POM樹脂・他樹脂素材・金属素材との比較表と優位性分析

POM樹脂の特性を他の代表的な樹脂素材・金属素材と比較することで、その優位性が明確になります。

| 素材名 | 密度 (g/cm3) |

引張強さ (MPa) |

弾性率 (MPa) |

摩擦係数 | 吸水率 (%) |

連続使用温度 (℃) |

コスト (指数) |

加工性 | 加工品事例 |

|---|---|---|---|---|---|---|---|---|---|

| POM樹脂 | 1.41 | 62~70 | 2,800~3,100 | 0.2~0.35 | 0.2~0.25 | 100~110 | 100 | ◎ | POM加工品事例 |

| ナイロン6(PA6) | 1.13~1.15 | 75~85 | 1,800~3,000 | 0.3~0.5 | 1.5~2.0 | 80~100 | 110 | ○ | ナイロン6加工品事例 |

| MC901(MCナイロン) | 1.15~1.16 | 75~85 | 2,400~3,300 | 0.3~0.4 | 0.3~0.5 | 100~110 | 180 | ○ | MC901加工品事例 |

| アルミニウム(A5052) | 2.68 | 195~215 | 70,000 | 0.4~0.6 | - | 200以上 | 150 | ◎ | ― |

| ステンレス鋼(SUS304) | 8.00 | 520~720 | 193,000 | 0.5~0.8 | - | 400以上 | 250 | △ | ― |

※コスト指数はPOM樹脂を100とした相対値です。◎:非常に良い、○:良い、△:普通

比較表から見るPOM樹脂の優位点

- 低摩擦係数と自己潤滑性 – ナイロンや金属と比較して摩擦係数が低く、無給油でも滑らかな動作が可能です。軸受けや摺動部品に最適です。

- 優れた寸法安定性 – ナイロンと比べて吸水率が非常に低く(約1/10)、湿度による寸法変化がほとんどありません。精密部品に最適です。

- 高い機械的強度と剛性 – 樹脂の中では高い引張強さと弾性率を持ち、荷重がかかる部品にも対応できます。

- 軽量性 – アルミニウムの約1/2、ステンレス鋼の約1/6の密度で、軽量化が求められる用途に有利です。

- コストパフォーマンス – MCナイロンや金属と比較して材料コストが低く、加工性にも優れているため、トータルコストを抑えられます。

- 優れた機械加工性 – ステンレス鋼などの金属に比べて工具寿命が長く、高速切削も可能で、複雑形状にも対応しやすい特徴があります。

- 汎用性の高さ – 機械部品から電子部品、食品機械部品まで、幅広い分野で使用できる汎用性があります。

POM樹脂の長所・短所分析

POM樹脂を部品素材として採用する際には、その長所と短所を正しく理解することが重要です。

| 長所(メリット) | 短所(デメリット) |

|---|---|

| 高い機械的強度と剛性 荷重に強く、金属代替も可能 |

耐紫外線性が低い 屋外使用では劣化しやすい |

| 優れた耐摩耗性・自己潤滑性 無給油で摺動部品に最適 |

耐酸性がやや低い 強酸環境では注意が必要 |

| 低吸水率・寸法安定性 湿度変化に強く精密部品向き |

接着が困難 機械的固定(ボルト等)が推奨 |

| 良好な機械加工性 切削・旋削・ネジ切りが容易 |

高温環境での長期使用は不向き 連続使用温度は約100℃まで |

| 優れた耐薬品性 アルカリや有機溶剤に強い |

溶接や熱接合が困難 特殊な接合方法が必要 |

| 電気絶縁性 電子機器部品に使用可能 |

静電気が発生しやすい 帯電防止が必要な場合は導電グレードを選択 |

| コストパフォーマンスが高い 素材価格が比較的安価 |

燃えると有毒ガスが発生 防火対策が必要な環境では注意 |

POM樹脂加工でよくあるトラブルと当社の対策

POM樹脂の切削加工では、素材特性を理解した適切な加工条件設定が不可欠です。当社ではこれまでの豊富な経験をもとに、トラブルを未然に防ぐ対策を実施しています。

| トラブル | 主な原因 | 当社の対策 |

|---|---|---|

| 寸法精度不良 | 切削熱による熱膨張、固定方法の不適切、工具摩耗 | 最適な切削条件設定、エアブロー冷却、適切な固定治具の使用、定期的な工具交換 |

| 表面粗さの悪化 | 工具の摩耗、切削速度や送り速度の不適切、ビビリ振動 | シャープな刃先を持つ超硬工具の使用、切削条件の最適化、剛性の高い固定方法 |

| バリの発生 | 工具の切れ味不足、出口側の支持不足、切削条件の不適切 | 工具の定期交換、ダウンカット加工の採用、工具経路の最適化、手作業による丁寧な仕上げ |

| ネジ山の精度不良 | タップの摩耗や折損、下穴径の誤差、切削油不足 | スレッドミル加工の採用(タップレス加工)、精密な下穴加工、適切な切削油の使用 |

| 加工後の反り・変形 | 切削熱の蓄積、内部応力の解放、固定圧力の過剰 | 切削速度の最適化、均等な除去加工、適切な固定圧力、加工順序の工夫 |

| 溶融・焦げ | 切削速度が高すぎる、切削熱の蓄積、工具の摩耗 | 切削速度の低減、断続的な加工、エアブローによる冷却、工具の定期交換 |

POM樹脂加工についてお困りのことがございましたら、ぜひ当社にご相談ください。豊富な経験と高度な技術で、お客様の課題を解決いたします。

電話での問い合わせは 0553-33-6927 まで

当社のPOM樹脂加工が活躍する分野

POM樹脂切削加工は、その優れた機械的特性と加工性により、さまざまな産業分野で重要な役割を果たしています。当社では、お客様の図面やCADデータをもとに、本製品のような特注精密加工部品を1個から製作可能です。

試作・開発分野では、少ロット対応の強みを活かし、新製品開発や試作段階での精密部品製作をサポートしています。設計変更にも柔軟に対応し、短納期での試作品提供が可能です。

自動車・輸送機器分野では、ギア、ブッシュ、ベアリング部品など、摺動特性を活かした機構部品に多く採用されています。

産業機械・FA機器分野では、スプロケット、カム、ローラー、ガイドレールなど、耐摩耗性が求められる部品に使用されています。

電子・電気機器分野では、コネクタ、スイッチ部品、ハウジングなど、寸法精度と絶縁性が求められる部品に採用されています。

食品機械・医療機器分野では、食品適合グレードを使用したバルブ部品、搬送機部品など、安全性と耐久性が求められる用途にも対応しています。

主な加工実績分野

- 精密機械部品 – ギア、カム、スプロケット、ローラー

- 摺動部品 – ベアリング、ブッシュ、ガイド、スライダー

- 固定・支持部品 – ブラケット、ホルダー、スペーサー、クランプ

- 機構部品 – リンク、アーム、レバー、ジョイント

- 電子機器部品 – コネクタ、ハウジング、絶縁部品

- 試作品・開発部品 – 新製品開発用の試作部品、評価用サンプル(1個から対応)

POM樹脂の特性を活かした精密切削加工なら、ぜひ当社にお任せください。図面やCADデータをお送りいただければ、迅速にお見積もりいたします。

電話での問い合わせは 0553-33-6927 まで

よくあるご質問(FAQ)

Q1. POM樹脂とはどのような素材ですか?

A1. POM樹脂(ポリアセタール)は、高い機械的強度、優れた耐摩耗性、低い摩擦係数、低吸水率を特徴とするエンジニアリングプラスチックです。ジュラコンやデルリンとしても知られ、ギアや軸受けなどの摺動部品に広く使用されています。

Q2. POM-H(ホモポリマー)とPOM-C(コポリマー)の違いは何ですか?

A2. POM-H(ホモポリマー)は、単一のモノマー(ホルムアルデヒドまたはトリオキサン)から合成された高結晶性タイプで、機械的強度・剛性・疲労強度に優れます。一方、POM-C(コポリマー)は、トリオキサンとコモノマーを共重合したタイプで、耐薬品性・熱安定性・寸法安定性に優れます。どちらもPOM(ポリアセタール)樹脂であり、基本的な物性は類似していますが、用途に応じて使い分けられる場合があります。

Q3. POM樹脂にオスねじ加工は可能ですか?

A3. はい、可能です。当社ではスレッドミル(ねじ切りフライス)を使用した高精度なオスねじ加工を行っています。もちろんダイスによるオスねじ加工も可能ですが、スレッドミルであれば、ダイスでは困難な位置や深さへのねじ加工にも対応できます。

Q4. 最小ロットは何個からですか?

A4. 1個から対応可能です。試作品や少量生産にも柔軟に対応しており、お客様のニーズに合わせた製作が可能です。

Q5. 納期はどのくらいかかりますか?

A5. 形状や数量により異なりますが、通常は図面受領後5~7日程度です。お急ぎの場合はご相談ください。可能な限り短納期対応いたします。

Q6. 3次元CADデータでの支給は可能ですか?

A6. はい、可能です。STEP形式、IGES形式、Parasolid形式などの3DCADデータに対応しています。PDF図面でも対応可能です。

Q7. POM樹脂は食品機械に使用できますか?

A7. 食品適合グレードを使用すれば、食品機械部品としての使用が可能です。材質証明書の発行も対応いたします。

Q8. 公差はどの程度まで対応できますか?

A8. 通常は±0.1mm程度の公差管理を行っていますが、形状や寸法により±0.05mm~±0.02mmの高精度加工も対応可能です。図面の公差指示に応じて最適な加工方法をご提案します。

Q9. POM樹脂は屋外で使用できますか?

A9. POM樹脂は耐紫外線性が低いため、直射日光が当たる屋外での長期使用には向いていません。屋外使用の場合は、UV対策やカバーの使用をお勧めします。

Q10. 黒色や他の色のPOM樹脂も加工できますか?

A10. はい、可能です。白色(ナチュラル)以外にも、黒色やその他の着色グレードの加工に対応しています。ご希望の色をご確認ください。

Q11. POM樹脂の接着は可能ですか?

A11. POM樹脂は接着が困難な素材です。部品の結合が必要な場合は、ボルト・ナット、嵌合、溶着などの機械的固定方法を推奨します。

Q12. 加工後の表面処理は可能ですか?

A12. はい、バリ取り、C面取り加工、研磨加工などの表面仕上げ処理に対応しています。表面粗さのご要望もお気軽にご相談ください。

お問い合わせから納品までの流れ

当社では、お客様からのお問い合わせから製品納品まで、スムーズで確実な工程管理を行っています。

- お問い合わせ・図面データのご支給 – お問い合わせメールフォームまたはFAX(0553-32-1502)にて、加工のご依頼をお受けします。PDF図面または3次元CADデータ(STEP、IGES、Parasolid等)をご支給ください。

- 図面確認・お見積書の作成と提出 – ご支給いただいた図面を精査し、加工方法、納期、コストを検討したうえで、迅速にお見積書を作成・提出いたします。ご不明な点があればお気軽にお問い合わせください。

- ご注文・注文書の受領 – お見積内容にご納得いただけましたら、正式なご注文をお願いいたします。注文書を受領後、製作を開始いたします。

- CAM処理・NCプログラム作成 – 3次元CADデータをCAMソフトで処理し、マシニングセンター用の最適なNCプログラムを作成します。

- 切削加工・製作 – マシニングセンターを使用して、平面加工、外形加工、3D形状加工、穴あけ、ネジ切りなど、各工程を精密に実施します。

- バリ取り・仕上げ加工 – 切削加工完了後、バリ取りや面取りなどの仕上げ処理を丁寧に行います。

- 検査・品質確認 – ノギス、マイクロメーター、各種測定機などを使用して、寸法精度、形状精度、外観を検査し、図面仕様を満たしていることを確認します。

- 梱包・納品 – 検査に合格した製品を丁寧に梱包し、指定の納品先へお届けいたします。

まとめ

POM樹脂(ポリアセタール)は、高い機械的強度、優れた耐摩耗性、低摩擦係数、低吸水率による寸法安定性を兼ね備えた、エンジニアリングプラスチックの代表格です。

当社では、お客様から支給された3次元CADデータやPDF図面をもとに、マシニングセンターによる高精度な切削加工を行い、複雑な3D形状や精密ネジ加工にも対応しています。1個からの小ロット対応も可能で、試作品や特注部品の製作実績が豊富です。

POM樹脂は、自動車部品、産業機械、電子機器、食品機械など、幅広い分野で採用されており、特に摺動部品や精密機構部品において高い評価を得ています。

お客様の図面から最終製品まで、当社の豊富な加工経験と高度な技術力で、高品質な製品をお届けいたします。POM樹脂切削加工のことなら、ぜひ株式会社三森製作所にお任せください。

素材選定から加工方法まで、お客様のご要望に合わせた最適なご提案をいたします。まずはお気軽にお問い合わせください。

電話での問い合わせは 0553-33-6927 まで

[ 3Dマシニング加工3D切削加工3D加工3D精密切削加工3次元マシニング加工3次元切削加工3次元加工3次元精密切削加工PolyacetalPolyoxymethylenePOMPOM3D加工POM3次元加工POMマシニング加工POM切削加工POM加工POM精密切削加工ジュラコンジュラコン3D加工ジュラコン3次元加工ジュラコンマシニング加工ジュラコン切削加工ジュラコン加工ジュラコン精密切削加工デルリンデルリン3D加工デルリン3次元加工デルリンマシニング加工デルリン切削加工デルリン加工デルリン精密切削加工ねじ切り加工ねじ加工プラスチック3D加工プラスチック3次元加工プラスチックマシニング加工プラスチック切削加工プラスチック加工プラスチック精密切削加工ポリアセタールポリアセタール3D加工ポリアセタール3次元加工ポリアセタールマシニング加工ポリアセタール切削加工ポリアセタール加工ポリアセタール精密切削加工ポリオキシメチレンポリオキシメチレン3D加工ポリオキシメチレン3次元加工ポリオキシメチレンマシニング加工ポリオキシメチレン切削加工ポリオキシメチレン加工ポリオキシメチレン精密切削加工マシニング加工切削加工樹脂3D加工樹脂3次元加工樹脂マシニング加工樹脂切削加工樹脂加工樹脂精密切削加工穴あけ加工精密切削加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日