ポリカーボネート切削加工|小型・精密部品の製作対応

- プラスチック加工品例 -

ポリカーボネート切削加工|小型・精密部品の製作対応

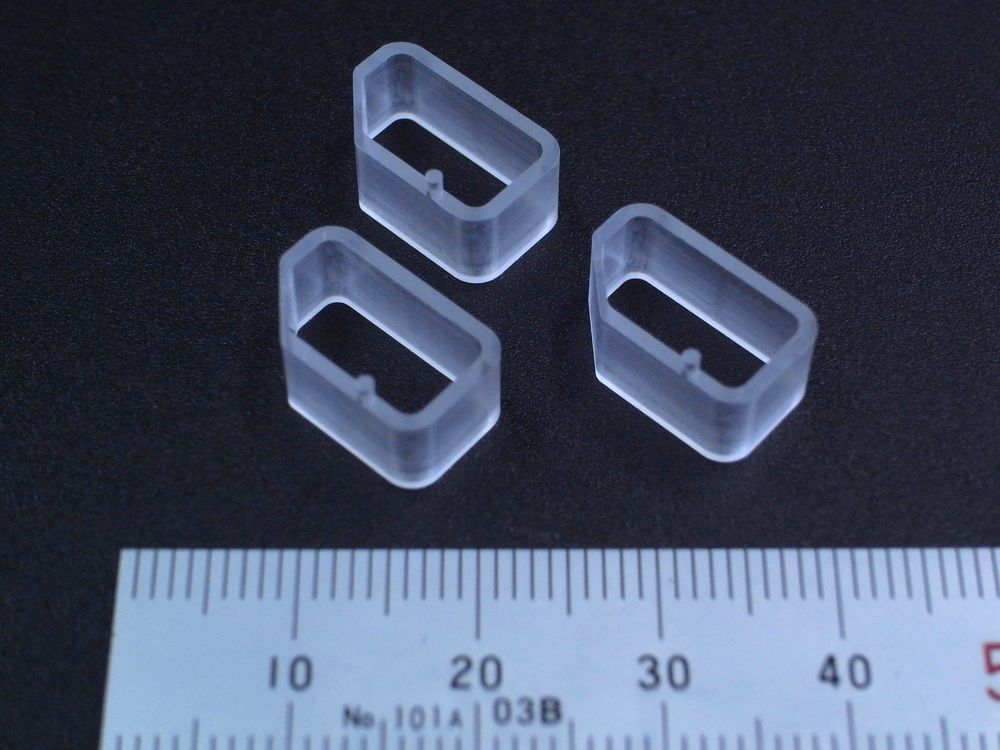

透明ポリカーボネート(PC)を3軸マシニングセンターで精密切削した、小型部品(14.4×8.6×7.5mm)の加工事例です。肉厚0.5mmやφ1×1.5mmの微細形状まで、切削仕上げでコストと精度を両立します。

この記事の要点

- ポリカーボネート(PC)の特性と小型・精密部品向けの強み

- 3軸マシニングによる加工工程と14.4×8.6×7.5mmの寸法事例

- 表面処理なしの切削仕上げで実現するコストと精度の両立

- 小ロット高精度の加工実績と透明部品・機械部品などの用途例

- ポリカーボネート切削加工品一覧ページ|ポリカーボネート(PC)素材情報ページ|見積り・ご注文案内|見積り依頼フォーム

| 項目 | 内容 |

|---|---|

| 素材 | 透明ポリカーボネート(PC)(10t板材) |

| 外形寸法 | 横14.4mm×縦8.6mm×高さ7.5mm(寸法事例) |

| 加工内容 | 平面加工(厚さ7.5mm)+外形切削(R2/R1/45°)+内部掘り込み(12.4×6.6・隅R1)+微細柱加工(φ1×高さ1.5mm)+バリ取り/糸面取り |

| 加工設備 | 3軸マシニングセンター |

| 仕上げ | 表面処理なしの切削仕上げ(標準) |

| 図面支給 | Fax図面支給に基づき製作 |

▶ 形状やサイズの異なるポリカーボネート切削加工の実績は、ポリカーボネート切削加工品一覧ページでまとめて比較できます。ご検討中の部品に近い事例を探し、加工精度や対応範囲の目安としてご活用ください。

▶ ポリカーボネート(PC)の特性・物性値・用途例は、ポリカーボネート(PC)素材情報ページに整理しています。透明性・耐衝撃性・寸法安定性の確認や、代替素材検討にお役立てください。

ポリカーボネート切削加工の詳細解説

本製品は、透明ポリカーボネート樹脂(PC樹脂)の板材を3軸マシニングセンターにて精密切削加工した特注部品です。外形寸法は横14.4mm×縦8.6mm×高さ7.5mmという小型部品でありながら、φ1×1.5mmの微細な柱形状や肉厚0.5mmという薄肉部を持つ、高い技術力が求められる加工品となっています。

ポリカーボネートは、ガラスの200倍以上の耐衝撃性を持ちながら透明性にも優れるエンジニアリングプラスチックです。本製品では、その特性を活かし、図面に基づいた寸法精度の高い切削加工を実現しました。加工後の表面は研磨処理を施さず、切削仕上げのままでありながら、写真でご覧いただける通り非常に滑らかな仕上がり面を実現しています。

加工工程ステップ

- 図面解析:お客様からFaxで支給された図面の詳細を確認し、加工要件・公差・仕上げ指示を把握します。

- CAMプログラム作成:3軸マシニングセンター用のNCプログラムを作成し、加工順序と工具経路を最適化します。

- 素材準備・段取り:指定された透明ポリカーボネート10t(厚さ10mm)板材を適切な大きさに切断し、3軸マシニングセンターに確実に固定します。

- 平面加工:フルバックカッター(正面フライス、フェイスミル)を使用してワークの片面を削り、厚さ7.5mmに仕上げます。

- 外形加工:板厚が決まったワークの外形を、フラットエンドミルにてR2、R1、斜め45°の形状を持った横14.4mm×縦8.6mmの外形に切削加工します。

- 内部加工:外形に仕上げた内部をフラットエンドミルにて掘り込み、横12.4mm×縦6.6mmの穴あけ加工を行います。コーナーの隅R(角R)はR1に仕上げ、全体の肉厚は1mm、45°の部分の肉厚は0.5mmとなっています。

- 上部に丸型柱形状削り出し加工:フラットエンドミルにて高さ7.5mmから6mmまで削り込みながら、1箇所に径φ1×高さ1.5mmの柱形状を削り出します。

- バリ取り及び糸面取り:切削により現れたバリを取り、手作業による糸面取りを実行し、最後の仕上げを行います。

- 最終検査:寸法測定、外観検査を実施し、品質基準をクリアした製品を出荷します。

ポリカーボネート切削加工で注意すべきポイント

- 切削速度の最適化:ポリカーボネートは熱に弱く、過度な切削速度は溶融や白化を引き起こします。適切な切削速度(周速100~150m/min程度)で加工することが重要です。

- 工具選定:切れ味の良い超硬エンドミルを使用し、切削抵抗を最小限に抑えます。刃先が鈍った工具は熱の発生や表面品質の低下を招きます。

- 切削油の使用:切削熱を効果的に除去するため、水溶性切削油を適量使用します。これにより溶融や熱変形を防ぎます。

- 固定方法の工夫:ポリカーボネートは比較的柔らかいため、過度な締め付けは変形の原因となります。適切な治具を使用し、均等な力で固定します。

- 送り速度の調整:薄肉部や微細形状の加工では、送り速度を落として丁寧に加工することで、割れや欠けを防止します。

- バリ取りの徹底:切削加工後は必ずバリが発生するため、手作業での丁寧なバリ取りが製品品質を左右します。

- 応力集中の回避:急激な形状変化部分では応力集中によるクラックが発生しやすいため、適切なR付けや面取りを施します。

本製品で使用したポリカーボネートについて

本製品には、透明色のポリカーボネート樹脂(PC樹脂)を使用しています。ポリカーボネートは、優れた透明性と卓越した耐衝撃性を併せ持つエンジニアリングプラスチックの代表格です。

ポリカーボネートには、非強化グレード(透明・着色品)、ガラス繊維強化グレード、カーボン繊維強化グレード、アロイグレード(ABS、PET、PMMAとの共重合)など、様々なバリエーションがあります。本製品では、透明性を最大限に活かすため非強化グレードの透明材を採用しました。

ポリカーボネート樹脂の詳しい素材特性や種類については、ポリカーボネート(PC)の素材解説ページをご覧ください。

ポリカーボネートの特性と優位性

ポリカーボネート(PC)は、エンジニアリングプラスチックに分類される高性能樹脂です。以下のような優れた特性を持ちます。

卓越した耐衝撃性:ポリカーボネートの最大の特長は、プラスチック材料の中でもトップクラスの耐衝撃性です。ガラスの200倍以上、アクリルの30~40倍という驚異的な衝撃強度を誇り、防弾ガラスや機動隊の盾にも採用されています。

優れた透明性:ガラスに匹敵する高い透明性を持ち、透明樹脂の中でも特に優れた光学特性を有しています。アクリルには及ばないものの、高い耐衝撃性と透明性を両立させた樹脂として、レンズや光学部品にも使用されます。

優れた耐熱性・耐寒性:連続使用温度は120~130℃、耐寒温度は-100℃程度と、広い温度範囲で使用可能です。寒暖の差が激しい環境でも安定した性能を発揮します。

高い寸法安定性:非晶性プラスチックであるため、成形収縮率が0.5~0.7%と小さく、精密部品の製作に適しています。吸水率も0.15%と低いため、湿度による寸法変化も最小限に抑えられます。

良好な電気絶縁性:体積抵抗率が高く、電気機器の絶縁材料としても優れた性能を発揮します。電子部品のハウジングなどに広く採用されています。

自己消火性:酸素指数25程度で、燃えにくく自己消火性を持ちます。安全性が求められる用途に適しています。

優れた加工性:切削加工、曲げ加工、接着加工など、様々な加工方法に対応可能で、複雑な形状の部品製作にも適しています。

ポリカーボネートの主要特性(物性値)

| 項目 | 単位 | 数値 |

|---|---|---|

| 比重 | – | 1.20 |

| 引張強さ | MPa | 64~66 |

| 破断時伸び | % | 110~120 |

| 引張弾性率 | MPa | 2,400 |

| 曲げ強さ | MPa | 93 |

| 衝撃強さ(アイゾット ノッチ付) | J/m | 640~854 |

| 硬度(ロックウェル) | – | M70~72 |

| 線膨張率 | ×10-5/℃ | 6.8 |

| 荷重たわみ温度(1.81MPa) | ℃ | 121~132 |

| 吸水率(24時間) | % | 0.15 |

| 燃焼性 | – | 自消性 |

※上記数値は代表値であり、保証値ではありません。設計時は各材料メーカーのデータシートをご確認ください。

ポリカーボネート・他樹脂素材・金属素材との比較表と優位性分析

ポリカーボネート(PC)の立ち位置を分かりやすくするため、代表的な透明樹脂2種(アクリル、PET)、エンプラ1種(ナイロン66)と、金属2種(アルミニウム合金A5052、ステンレス鋼SUS304)を比較しました。透明性・耐衝撃性・耐熱性・加工性・コストのバランスから、用途に応じた素材選定の目安としてご活用ください。

| 特性 | ポリカーボネート (PC) |

アクリル (PMMA) |

ポリエチレンテレフタレート (PET) |

ナイロン66 (PA66) |

アルミニウム (A5052) |

ステンレス (SUS304) |

|---|---|---|---|---|---|---|

| 比重 | 1.20 | 1.18 | 1.34 | 1.08 | 2.68 | 7.93 |

| 引張強さ(MPa) | 64~66 | 55~73 | 50~75 | 48~67 | 210~220 | 520~750 |

| 衝撃強さ(J/m) | 640~854 | 16~22 | 50~120 | 907~1014 | – | – |

| 透明性 | ◎ 高い | ◎ 非常に高い | ○ 半透明~透明 | × 不透明 | × 不透明 | × 不透明 |

| 耐熱温度(℃) | 121~132 | 70~99 | 70~80 | 80~95 | – | – |

| 切削加工性 | ○ 良好 | ◎ 非常に良好 | ◎ 良好 | ○ 良好 | ◎ 優秀 | △ やや困難 |

| コスト(指数) | 100 | 70 | 80 | 90 | 60 | 150 |

| 加工事例 | ポリカーボネート加工事例 | アクリル加工事例 | ポリエチレンテレフタレート加工事例 | ナイロン66加工事例 | – | – |

※数値は代表値であり、グレード・条件により変動します。設計時は各材料メーカーのデータシートをご確認ください。※コスト指数はPCを100とした場合の相対値です。

比較表から見るポリカーボネートの優位点

透明性と耐衝撃性の両立:透明樹脂では、アクリルは透明性に優位ですが衝撃に弱く、PETはコストと加工性のバランスが良い一方で、用途によっては耐衝撃性・耐熱性が不足する場合があります。PCは高い透明性と割れにくさを両立し、透明で安全性が求められる部品に適しています。

金属代替による軽量化:PCは比重1.20で、アルミ(比重2.68)やステンレス(比重7.93)と比べて軽量化が可能です。装置の可搬性向上や慣性低減が必要な部位で、金属代替の候補になります。

耐熱性と寸法安定性のバランス:透明樹脂の中では、PCは耐熱温度(121~132℃)と寸法安定のバランスが取りやすく、温度変化がある環境でも設計しやすい素材です。透明性を前提に「温度条件の余裕」を持たせたい場合に有効です。

切削加工での総合バランス:PCは切削加工性が良好で、表面処理を行わない切削仕上げでも外観品質を確保しやすい一方、用途によっては磨き加工などの追加仕上げで透明度を高める選択も可能です。試作から小ロット量産まで、要求仕様に合わせた作り分けがしやすい点が強みです。

ポリカーボネートの長所・短所分析

| 長所(メリット) | 短所(デメリット) |

|---|---|

|

卓越した耐衝撃性 |

耐薬品性が限定的 |

|

優れた透明性 |

表面硬度が低い |

|

広い使用温度範囲 |

吸水性がある |

|

自己消火性 |

成形時の乾燥が必要 |

|

良好な寸法安定性 |

応力集中によるクラック |

|

優れた加工性 |

比較的高価 |

ポリカーボネート加工でよくあるトラブルと当社の対策

ポリカーボネートは優れた素材ですが、加工条件を誤ると白化やクラックなどの不具合が出やすい素材でもあります。代表的なトラブルと、その原因・当社の対策を一覧にまとめました。

| トラブル | 主な原因 | 当社の対策 |

|---|---|---|

| 切削面の白化 | 切削速度が速すぎて発熱、または工具の切れ味不足により表面が溶融 | 適切な切削速度の設定、定期的な工具交換、水溶性切削油の使用で発熱を抑制 |

| クラックの発生 | 過度な締め付けによる応力集中、急激な形状変化部での応力集中 | 適切な治具設計と均等な固定力の配分、R付けによる応力緩和設計 |

| 寸法精度の低下 | 切削熱による熱膨張、固定圧力による変形、加工後の残留応力 | 加工中の温度管理、適切な固定方法、加工後の寸法測定と補正 |

| バリの発生 | 工具の切れ味不足、送り速度が不適切、材料の固定不良 | 切れ味の良い工具の使用、最適な送り速度の設定、手作業による丁寧なバリ取り |

| 表面粗さの悪化 | 工具の摩耗、切削条件の不適切、ビビリ振動の発生 | 定期的な工具交換、切削パラメータの最適化、剛性の高い固定方法の採用 |

ポリカーボネート加工でお困りのことがございましたら、お気軽にご相談ください。豊富な加工実績と技術力で、お客様のご要望にお応えします。

電話での問い合わせは 0553-33-6927 まで

当社のポリカーボネート加工が活躍する分野

当社では、小ロット生産に特化したポリカーボネート切削加工を得意としています。1個からの試作品から数百個規模の小~中量産まで、お客様からご支給いただいた図面やCADデータに基づき、高精度な特注部品を製作いたします。

試作・開発分野では、新製品開発時の試作部品製作、機能確認用モデル、デザイン検証用サンプルなどに対応。迅速な納期対応で、お客様の開発スピードアップに貢献します。

精密機器分野では、光学機器部品、計測器カバー、レンズホルダー、透明窓材など、透明性と精度が求められる部品の製作を承っています。

電気・電子機器分野では、絶縁部品、透明カバー、LED関連部品、コネクタハウジングなど、本製品のような精密加工が必要な小型部品に強みを持ちます。

医療機器分野では、透明カバー、検査装置部品、医療機器ハウジングなど、高い衛生性と透明性が求められる用途にも対応しています。

産業機械分野では、安全カバー、透明点検窓、保護パネル、機械部品など、耐衝撃性を活かした部品製作を行っています。

主な加工実績分野

- 光学機器:カメラ部品、レンズホルダー、プリズムケース、光学測定器部品

- 電子機器:コネクタ部品、LED関連部品、透明カバー、絶縁部品

- 医療機器:検査装置部品、透明カバー、医療器具ハウジング

- 産業機械:安全カバー、点検窓、保護パネル、機械部品

- 試作開発:新製品試作、機能確認モデル、デザイン検証サンプル

- 自動化装置:ロボット部品、搬送装置部品、センサーカバー

よくある質問(FAQ)

Q1. ポリカーボネート切削加工の最小ロットは何個からですか?

A1. 1個から承っております。試作品や少量生産に特化した体制を整えており、お客様のニーズに柔軟に対応いたします。図面1枚からでもお気軽にご相談ください。

Q2. ポリカーボネートの透明材と着色材、どちらも加工できますか?

A2. はい、透明材・着色材ともに加工可能です。透明、黒、白、グレー系、ブラウン系、その他のカラー品など、様々なグレードのポリカーボネートに対応しております。用途に応じて最適な材料をご提案いたします。

Q3. ポリカーボネートとアクリルの違いは何ですか?

A3. 両者とも透明樹脂ですが、最大の違いは耐衝撃性です。ポリカーボネートはアクリルの約30~40倍の衝撃強度を持ち、割れにくい特性があります。一方、アクリルは透明性ではやや優位で、表面硬度も高いため、用途に応じた材料選定が重要です。

Q4. 切削加工後の表面仕上げはどのようになりますか?

A4. 標準仕上げは切削仕上げのままとなり、やや曇った状態になります。透明性を重視される場合は、追加工程として磨き加工(バフ研磨)も承っております。ご要望に応じて仕上げ方法をお選びいただけます。

Q5. 図面はどのような形式で支給すればよいですか?

A5. PDF、DXF、DWG、IGES、STEPなど、一般的な2D・3D CADデータに対応しております。紙図面のFaxや郵送でも承ります。不明な点がございましたら、お問い合わせ時にご相談ください。

Q6. 加工精度はどの程度まで対応できますか?

A6. 標準的な加工精度は±0.1mm、高精度加工では±0.05mm~±0.02mmまで対応可能です。ただし、形状や寸法によって異なりますので、詳細は図面を拝見した上でご提案させていただきます。

Q7. 納期はどのくらいかかりますか?

A7. 加工内容や数量により異なりますが、標準的な部品で5~7日程度です。お急ぎの場合は短納期対応も可能ですので、ご相談ください。試作品であれば、さらに早い納期でのご提案も検討いたします。

Q8. ポリカーボネートの薄肉加工は可能ですか?

A8. はい、可能です。本製品事例でも肉厚0.5mmの薄肉部を加工しております。ただし、薄肉加工は割れや変形のリスクが高まるため、形状や加工方法について事前に十分な検討が必要です。

Q9. 他の樹脂材料との比較検討もできますか?

A9. はい、アクリル、POM、PVC、PEEK、MCナイロンなど、様々な樹脂材料の加工実績がございます。用途や要求特性に応じて、最適な材料をご提案いたしますので、お気軽にご相談ください。

Q10. 小ロット生産に対応している理由は?

A10. 当社は小ロット・多品種生産に特化した体制を整えており、試作から小~中量産まで柔軟に対応できることが強みです。大量生産品にはないきめ細かなサービスと短納期対応で、お客様の開発・生産をサポートいたします。

Q11. 品質管理はどのように行っていますか?

A11. 各種測定器を用いた寸法検査、目視による外観検査を実施し、出荷前に全数検査を行っています。検査成績書の発行も可能ですので、ご要望の際はお申し付けください。

Q12. 見積もりは無料ですか?

A12. はい、お見積もりは無料です。図面やCADデータをお送りいただければ、迅速にお見積もりを作成いたします。まずはお気軽にお問い合わせください。

ご注文の流れ

- お問い合わせ・図面支給:お問い合わせメールフォームまたはFAX(0553-32-1502)にて、加工内容をお知らせください。図面やCADデータをお送りいただきます。

- 見積書作成と提出:図面を確認し、加工内容・数量・納期に基づいたお見積書を作成いたします。ご不明な点があれば、お気軽にご質問ください。

- 注文書受領:お見積内容にご納得いただけましたら、正式なご発注をいただきます。

- 加工:図面に基づき、高精度な切削加工を実施します。加工中も品質管理を徹底しています。

- 検査:加工完了後、寸法検査・外観検査を実施し、品質基準をクリアした製品のみを出荷いたします。

- 納品:梱包・出荷し、お客様のもとへ納品いたします。納品後のアフターフォローも万全です。

まとめ

ポリカーボネート切削加工は、透明性と耐衝撃性を両立させた高性能部品を製作できる優れた加工技術です。当社では、3軸マシニングセンターによる精密切削加工により、本製品のような複雑形状・微細形状を持つ特注部品を高精度に製作しております。

ポリカーボネートは、ガラスの200倍以上の耐衝撃性、優れた透明性、広い使用温度範囲など、多くの優れた特性を持つエンジニアリングプラスチックです。これらの特性を活かし、光学機器、電子機器、医療機器、産業機械など、幅広い分野で活用されています。

当社は小ロット生産に特化した体制を整えており、1個からの試作品から小~中量産まで柔軟に対応可能です。お客様からご支給いただいた図面やCADデータに基づき、高品質な特注部品を短納期でお届けいたします。

豊富な加工実績と確かな技術力で、お客様のものづくりをサポートいたします。ポリカーボネート切削加工のことなら、ぜひ当社にお任せください。まずはお気軽にお問い合わせいただき、加工内容や図面についてご相談ください。

電話での問い合わせは 0553-33-6927 まで

[ PCPC樹脂PC樹脂マシニング加工PC樹脂切削加工PC樹脂加工PC樹脂精密切削加工Polycarbonateプラスチックマシニング加工プラスチック切削加工プラスチック加工プラスチック精密切削加工ポリカーボネートポリカーボネートマシニング加工ポリカーボネート切削加工ポリカーボネート加工ポリカーボネート精密切削加工マシニング加工切削加工樹脂マシニング加工樹脂切削加工樹脂加工樹脂精密切削加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日