白POM切削加工品

- プラスチック加工品例 -

白POM切削加工品

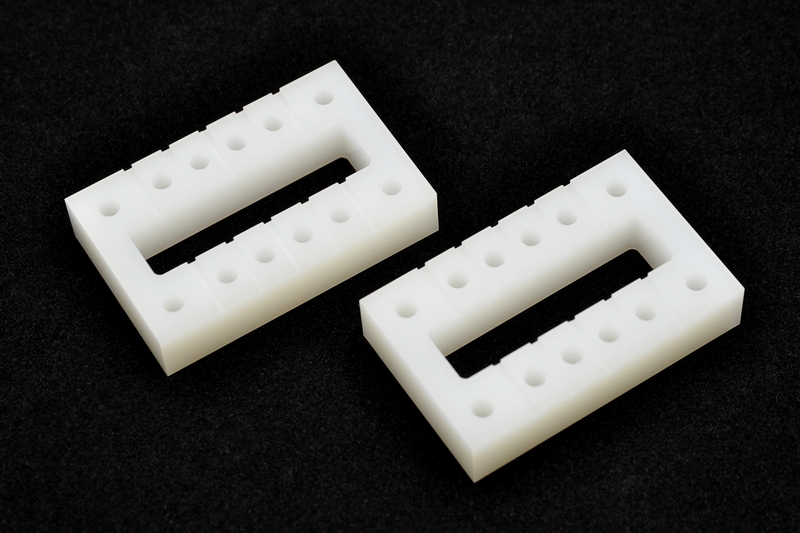

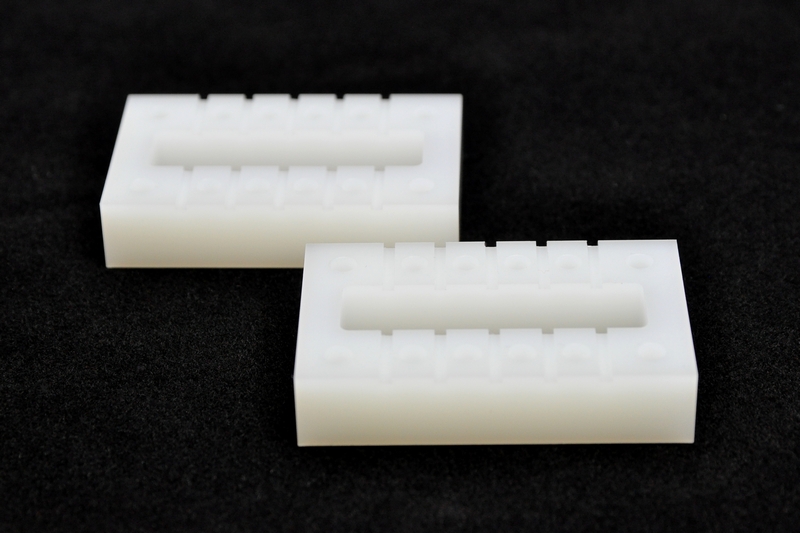

白POM切削加工品です。

外寸は10mm×30mm×48mm。

白POMの板材をマシニングセンターで外形加工し、中央に四角穴を開け、その周辺に10本の溝を切っています。

更に、溝の中央にφ3の貫通丸穴を12箇所切削加工しています。

POM樹脂は機械的性質にすぐれ、磨耗・摩擦係数が小さく、エンジニアリングプラスチックに属する素材です。

耐疲労性がすぐれ、耐クリープ性が良好で、耐薬品性にすぐれ、アルカリにも耐える素材でもあります。

なお、POMはポリアセタール、ポリオキシメチレン以外に、デルリン、ジュラコンなどの商品名で呼ばれることもあります。

(※これまで作ったPOM切削加工製品はこちら → POM切削加工品)

(※詳しい素材情報はこちら → ポリアセタール(デルリン,ジュラコン,POM,PA))

白POM樹脂の切削加工について

この白POM切削加工品は、マシニングセンターによる高精度な切削加工により製作されています。お客様からご支給いただいた図面データをもとに、専門的な技術と豊富な経験を活用して精密な加工を実現しました。

POM樹脂は優れた機械的特性と寸法安定性を持つエンジニアリングプラスチックであり、切削加工に適した素材として多くの産業分野で活用されています。特に白色のPOM樹脂は、外観品質が重要な用途や製品の識別が必要な場面で選ばれることが多い素材です。

加工工程ステップ

- 図面データの解析と加工プログラム作成:お客様支給図面の詳細検討と最適な加工手順の決定

- 素材の固定とセットアップ:白POM板材をマシニングセンターに適切に固定

- フルバックカッター(正面フライス)による表面切削:平坦で滑らかな表面仕上げの実現

- フラットエンドミルによる外形加工:図面通りの外形寸法に精密加工

- 中央部の四角穴加工:所定の寸法と形状精度での穴あけ加工

- 溝加工の実施:指定された深さと幅での溝切削

- ドリルによる貫通丸穴加工:溝中央への高精度な穴あけ

- バリ取り作業:切削による微細なバリの除去と表面品質向上

- 寸法検査と品質確認:図面仕様との照合と最終品質チェック

加工上の重要ポイント

- 適切な切削条件の設定:POM樹脂の特性に合わせた回転数と送り速度の調整

- 工具選定の最適化:材質特性を考慮した刃先形状と材質の選択

- 切削温度の管理:熱による変形や変色を防ぐための温度コントロール

- 固定方法の工夫:加工中の変形を防ぐ適切なワークホールディング

- 寸法精度の維持:POM樹脂の線膨張を考慮した加工寸法の調整

- 表面粗さの管理:滑らかな仕上げ面を実現するための加工パラメータ調整

POM樹脂(ポリアセタール樹脂)の特性と優位性

POM樹脂(ポリアセタール樹脂)は、高い結晶性を持つエンジニアリングプラスチックとして、機械部品や精密部品の製造において重要な役割を果たしています。その優れた機械的特性により、金属部品の代替材料として広く採用されているのが特徴です。

この樹脂の最大の特長は、優れた耐摩耗性と自己潤滑性にあります。摩擦係数が非常に小さく、潤滑油を使用しなくても滑らかな動作が可能であることから、ギアや軸受などの機械要素部品に最適な材料となっています。

寸法安定性の高さも重要な特性の一つです。吸水率が極めて低く(24時間で約0.2-0.4%)、湿度や温度変化による寸法変化が少ないため、高精度が要求される精密部品の製造に適しています。

機械的強度においても、引張強度67-69MPa、曲げ強度94-99MPaという高い値を示し、耐疲労性にも優れているため、繰り返し荷重がかかる用途でも長期間安定した性能を発揮します。

優れた切削加工性も大きな利点です。切削時の寸法精度が出しやすく、表面仕上げも良好であることから、複雑な形状の部品製造にも対応可能です。

耐薬品性にも優れており、多くの有機溶剤、油類、弱酸・弱アルカリに対して高い耐性を示すため、化学的環境下での使用にも適しています。

幅広い使用温度範囲(-40℃~+100℃程度)を持ち、様々な環境条件下で安定した性能を発揮することから、自動車、電機・電子、医療機器など多岐にわたる分野で活用されています。

これらの特性により、POM樹脂は「金属代替材料」として高く評価されており、軽量化とコスト削減を両立する材料として注目を集めています。

POM樹脂の主要特性(物性値表)

| 特性項目 | 単位 | ホモポリマー | コポリマー |

|---|---|---|---|

| 比重 | g/cm3 | 1.42 | 1.41 |

| 引張強度 | MPa | 67-69 | 59-67 |

| 破断時伸び | % | 25-75 | 40-75 |

| 引張弾性率 | MPa | 3100-3600 | 2800-3200 |

| 曲げ強度 | MPa | 94-99 | 89 |

| アイゾット衝撃強度 | J/m | 64-123 | 43-80 |

| 荷重たわみ温度(1.8MPa) | ℃ | 124-136 | 85-121 |

| 線膨張率 | ×10-5/℃ | 10.0-11.3 | 6.1-8.5 |

| 吸水率(24時間) | % | 0.25-0.40 | 0.20-0.22 |

| 成形温度(射出成形) | ℃ | 190-240 | 180-220 |

素材比較表と優位性分析

| 材料 | 比重 (g/cm3) |

引張強度 (MPa) |

弾性率 (GPa) |

耐熱温度 (℃) |

吸水率 (%) |

|---|---|---|---|---|---|

| POM(ポリアセタール) | 1.42 | 67-69 | 3.1-3.6 | 85-120 | 0.2-0.4 |

| PA66(ナイロン66) | 1.14 | 80-85 | 2.8-3.2 | 80-120 | 1.0-2.5 |

| PC(ポリカーボネート) | 1.20 | 55-65 | 2.2-2.4 | 120-140 | 0.15-0.35 |

| PP(ポリプロピレン) | 0.90 | 30-40 | 1.1-1.6 | 60-80 | 0.01-0.03 |

| ABS樹脂 | 1.05 | 35-50 | 2.1-2.9 | 70-90 | 0.2-0.4 |

| アルミニウム | 2.70 | 100-300 | 69 | 200-600 | 0 |

| 炭素鋼 | 7.85 | 400-800 | 200-210 | 500-1000 | 0 |

POM樹脂の優位点

上記比較表から明らかになるPOM樹脂の優位点は以下の通りです:

- 軽量性:アルミニウムの約1/2、鉄の約1/5の重量で軽量化に大きく貢献

- 優れた寸法安定性:ナイロンと比較して約1/5~1/10の低吸水率

- 高い機械的強度:他の汎用樹脂(PP、ABS)を大幅に上回る強度特性

- バランスの良い物性:強度、剛性、耐熱性のバランスが優秀

- 加工性:金属と比較して切削加工が容易で複雑形状にも対応可能

- コスト効果:金属部品と比較して材料費と加工費の両面でコスト削減可能

POM樹脂のバリエーションと特徴

POM樹脂には、分子構造の違いにより大きく2つのタイプが存在し、それぞれ異なる特徴と適用用途を持っています。

ホモポリマータイプ

ホルムアルデヒドのみから構成される単一モノマーポリマーで、デルリン®(DuPont社)が代表的なブランドです。分子構造は-CH₂O-の繰り返しで構成され、高い結晶性を特徴としています。

主な特長として、優れた機械的強度と剛性を持ち、耐摩耗性と耐疲労性に特に優れています。融点は175℃と高く、高精度な寸法要求や高負荷条件下での使用に適しています。一方で、熱安定性や耐加水分解性にはやや課題があり、高温多湿環境では劣化しやすい傾向があります。

コポリマータイプ

ホルムアルデヒドとエチレンオキシド(またはその他の共重合成分)から構成される共重合体で、ジュラコン®(ポリプラスチック社)などが知られています。分子鎖中にエチレンオキシド構造-CH₂CH₂O-を含有しています。

ホモポリマーと比較して優れた熱安定性を持ち、耐加水分解性と耐薬品性に優れているのが特徴です。融点は165℃とやや低めですが、成形時の寸法安定性に優れ、一般的な産業用途で広く使用されています。また、成形性と加工性が良好で、量産性を重視する用途に適しています。

改質グレード

基本的なホモポリマーとコポリマーに加えて、特定の用途に応じた改質グレードも多数開発されています。

ガラス繊維強化グレードは、機械的強度と剛性をさらに向上させたもので、より高負荷条件での使用が可能です。導電性グレードは、静電気対策が必要な電子機器用途に、摺動改良グレードは、さらなる低摩擦特性が求められる用途に使用されます。

医療グレードは、生体適合性を考慮した配合で、医療機器や食品接触用途に対応しています。また、難燃グレードや耐候性改良グレードなど、特殊環境での使用に対応した製品も提供されています。

POM樹脂の長所・短所分析表

| 長所(特徴・特性) | 短所(特徴・特性) |

|---|---|

| 優れた機械的強度 引張強度67-69MPa、曲げ強度94-99MPaと高い強度を持つ |

紫外線による劣化 長期間の紫外線暴露により黄変や強度低下が発生 |

| 優秀な耐摩耗性と自己潤滑性 摩擦係数が小さく無潤滑での使用が可能 |

燃焼性が高い 分子構造中の酸素により燃えやすい特性 |

| 優れた寸法安定性 吸水率0.2-0.4%と非常に低く湿度変化に強い |

透明性がない 結晶性が高いため半透明~不透明 |

| 優れた耐疲労性 繰り返し荷重に対して高い耐久性を発揮 |

強酸・強アルカリに弱い pH4~13の範囲外では耐薬品性が低下 |

| 良好な電気絶縁性 体積抵抗率1014-1015Ω・cmと高い絶縁性 |

接着性が困難 表面エネルギーが低く接着剤との親和性が低い |

| 優れた切削加工性 寸法精度と表面粗さの両方で良好な加工性 |

成形時の収縮率が大きい 2.0-2.5%の成形収縮により精密成形が困難 |

| 幅広い使用温度範囲 -40℃~+120℃で安定した性能を発揮 |

応力集中に敏感 ノッチや角部で応力集中による破損が発生しやすい |

| 優れた耐薬品性 多くの有機溶剤、油類、弱酸・弱アルカリに耐性 |

高温での酸素劣化 高温環境下では酸化による劣化が進行 |

POM樹脂の使用分野・用途例

自動車分野

- エンジン部品:燃料ポンプ部品、キャブレターフロート、燃料タンクキャップ

- 車体部品:ドアハンドル内部機構、パワーウインドウギア、シートスライド機構

- 内装部品:エアコンルーバー、コンソールボックス機構、灰皿開閉機構

- 電装部品:ワイパーギア、ヘッドライト調整機構、ミラー調整機構

電機・電子機器分野

- OA機器:プリンタ用ギア、コピー機送り機構、ファクシミリ紙送りローラー

- AV機器:CDプレーヤーギア、カセットデッキ機構、DVDプレーヤー内部部品

- 家電製品:洗濯機クラッチ機構、掃除機内部部品、冷蔵庫扉開閉機構

- 電子部品:スイッチ可動部、コネクター、リレー内部機構

産業機械・工業用途分野

- ベアリング・軸受:無給油軸受、滑り軸受、スラスト軸受

- ギア・歯車:精密歯車、ウォームギア、平歯車、はすば歯車

- カム・クランク機構:カムフォロア、偏心カム、リンク機構部品

- ガイド・摺動部品:リニアガイド、スライドブッシュ、摺動板

- バルブ・流体制御部品:ボールバルブボール、チェックバルブ、流量調整弁

医療・食品機械分野

- 医療機器:注射器内部機構、医療用ポンプ部品、手術器具可動部

- 食品機械:食品加工機械内部部品、搬送機構、計量機構

- 包装機械:包装機ギア、シール機構、搬送ローラー

日用品・雑貨分野

- 文房具:ボールペン内部機構、シャープペンシル機構、ホッチキス内部部品

- 玩具:プラモデル可動関節、ミニカー車輪、電動玩具ギア

- スポーツ用品:リール内部機構、ゴルフクラブヘッド調整機構

- 楽器:リコーダー、木管楽器キー機構、金管楽器バルブ機構

建築・建材分野

- 建具金物:窓サッシ滑り機構、扉開閉機構、カーテンレール滑車

- 水回り部品:水栓バルブ機構、排水トラップ部品、配管継手

- 家具金物:引き出しスライドレール、折りたたみ机機構、椅子回転機構

よくある質問(FAQ)

Q1. POM樹脂の切削加工で最も重要なポイントは何ですか?

A1. 最も重要なのは適切な切削条件の設定です。POM樹脂は熱に敏感なため、切削温度を抑えることが重要です。回転数を適度に抑え、送り速度を調整し、十分なクーラント供給により熱の発生を最小限に抑える必要があります。また、切れ味の良い工具を使用することで、切削抵抗を下げ、熱の発生と加工精度の向上を両立できます。

Q2. 白POM樹脂と黒POM樹脂の違いは何ですか?

A2. 特性(低摩擦、高剛性、寸法安定性など)は両者で共通していますが、白POM樹脂は、食品機械分野など衛生面が重視される用途で使われやすいです。黒POM樹脂は、カーボンブラックで着色されていることにより、ある程度の光遮断性が期待できます。(POMには白と黒以外の色もあります)

Q3. POM樹脂とナイロン(PA)樹脂の使い分けはどのように判断すればよいですか?

A3. 主な判断基準は寸法安定性の要求度です。POM樹脂は吸水率が非常に低い(0.2-0.4%)のに対し、ナイロンは高い吸水率(1.0-2.5%)を持ちます。高精度な寸法要求や湿度変化がある環境ではPOM樹脂が適しています。一方、耐衝撃性や柔軟性が重要な用途ではナイロンの方が優位です。

Q4. マシニングセンターでのPOM加工において工具選定のポイントを教えてください。

A4. POM樹脂の加工では超硬工具の使用を推奨します。刃先は鋭利で切れ味の良いものを選び、正の切刃角を持つ工具が効果的です。フラットエンドミルは2枚刃、ドリルはハイス系または超硬系を選択し、切屑排出性の良い形状を重視することが重要です。

Q5. POM樹脂の加工精度はどの程度まで可能ですか?

A5. 適切な加工条件下では、±0.02~±0.05mm程度の精度での加工が可能です。POM樹脂は優れた寸法安定性を持つため、加工後の寸法変化も少なく、精密部品の製造に適しています。ただし、加工時の固定方法や切削条件の最適化が精度確保の鍵となります。

Q6. POM樹脂の耐熱温度について詳しく教えてください。

A6. POM樹脂の連続使用温度は、ホモポリマーで約85℃、コポリマーで約105℃です。短時間であれば120~150℃まで耐えることができます。ただし、高温環境では酸化劣化が進行しやすくなるため、長期使用する場合は80℃以下での使用が推奨されています。

Q7. POM樹脂の切削加工で発生しやすい不具合と対策を教えてください。

A7. 主な不具合は溶着、バリの発生、寸法精度不良です。溶着対策には切削温度の管理と適切な切削油剤の使用、バリ対策には鋭利な工具と適正な送り速度の設定、寸法精度向上には安定した固定と熱変形の防止が効果的です。

Q8. POM樹脂部品の二次加工は可能ですか?

A8. はい、可能です。エンドミル加工、ドリル加工、タップ加工、リーマ加工などの後加工に対応できます。ただし、接着は困難なため、機械的結合方法(ビス止め、圧入、嵌合など)を推奨します。

Q9. 図面支給から納品までの期間はどの程度かかりますか?

A9. 加工内容や数量により異なりますが、一般的には図面検討から約1-2週間程度です。複雑な形状や高精度要求の場合は2-3週間、簡単な形状であれば数日~1週間程度での対応も可能です。お急ぎの場合はご相談ください。緊急対応も可能な範囲で行っております。

受注から納品までの流れ

- お問い合わせ・図面支給:お客様から加工図面データ(PDF、DWG、STEP等)をご提供いただきます

- 図面検討・加工性評価:技術スタッフが図面を詳細検討し、加工方法と注意点を確認いたします

- お見積書作成・提出:加工費、材料費、納期を含む詳細見積書を作成してご提出いたします

- ご注文書受領・製作開始:正式なご注文をいただき次第、材料手配と加工プログラム作成を開始いたします

- 材料調達・加工準備:指定材料の調達と加工に必要な工具・治具の準備を行います

- 精密切削加工実施:マシニングセンターによる高精度な切削加工を実施いたします

- 品質検査・寸法確認:加工完了後、図面仕様との照合と寸法測定を実施いたします

- 仕上げ・梱包:バリ取り、清拭、適切な梱包を行い出荷準備を整えます

- 納品・アフターサービス:指定場所への納品を行い、必要に応じてアフターサービスを提供いたします

まとめ

POM樹脂の切削加工は、その優れた機械的特性と加工性の良さから、多くの産業分野で重要な役割を果たしています。特に白POM樹脂は、外観品質と機能性を両立する材料として、精密部品製造において高い評価を受けています。

マシニングセンターによる精密切削加工では、適切な工具選定と切削条件の最適化により、±0.02mm程度の高精度加工が実現可能です。POM樹脂の持つ優れた寸法安定性と相まって、長期間にわたって安定した性能を発揮する部品を製造できます。

当社では豊富な加工実績と専門知識を活かし、お客様のご要求に応じた最適な加工プランの提案を行っています。図面検討から品質保証まで、一貫した品質管理体制のもとで、信頼性の高い製品をお届けいたします。

POM樹脂の特性を最大限に活かした部品設計により、従来の金属部品からの置換えによる軽量化とコスト削減を実現できます。また、無給油での使用が可能な特性を活かすことで、メンテナンス性の向上と環境負荷の軽減も期待できます。

多様なバリエーションと改質グレードの中から、用途に最適な材料選定を行うことで、さらなる性能向上と用途拡大が可能です。ホモポリマーとコポリマーの特性差を理解し、使用環境と要求性能に応じた適切な材料選択が重要です。

今後も技術の進歩とともに、POM樹脂の応用分野はさらに拡大していくことが予想されます。当社では最新の加工技術と豊富な経験を基に、お客様の製品開発と品質向上に貢献してまいります。

精密切削加工に関するご相談やお見積りは、ぜひお気軽にお問い合わせください。専門スタッフが丁寧に対応させていただき、最適なソリューションをご提案いたします。

[ PolyacetalPolyoxymethylenePOMPOMマシニング加工POM切削加工POM加工POM精密切削加工ジュラコンジュラコンマシニング加工ジュラコン切削加工ジュラコン加工ジュラコン精密切削加工デルリンデルリンマシニング加工デルリン切削加工デルリン加工デルリン精密切削加工プラスチックマシニング加工プラスチック切削加工プラスチック加工プラスチック精密切削加工ポリアセタールポリアセタールマシニング加工ポリアセタール切削加工ポリアセタール加工ポリアセタール精密切削加工ポリオキシメチレンポリオキシメチレンマシニング加工ポリオキシメチレン切削加工ポリオキシメチレン加工ポリオキシメチレン精密切削加工マシニング加工切削加工四角穴加工樹脂マシニング加工樹脂切削加工樹脂加工樹脂精密切削加工溝加工穴あけ加工精密切削加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日