支給プラスチック製品への追加工(切削加工)

- プラスチック加工品例 -

支給プラスチック製品への追加工(切削加工)

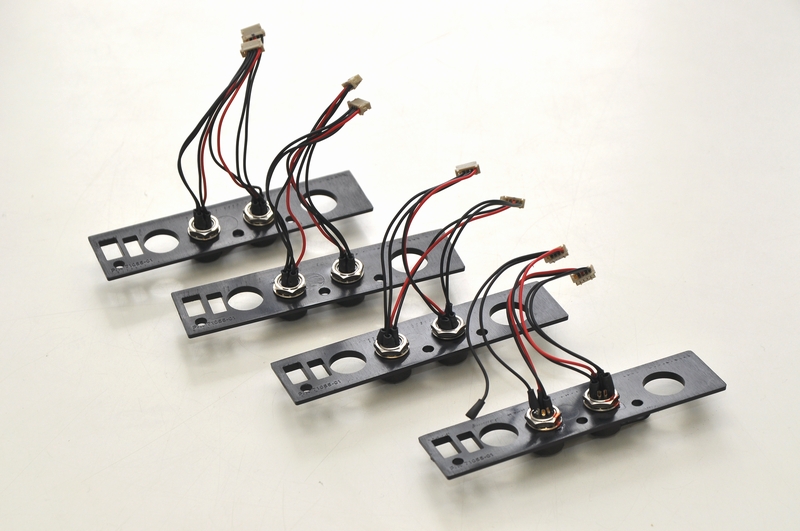

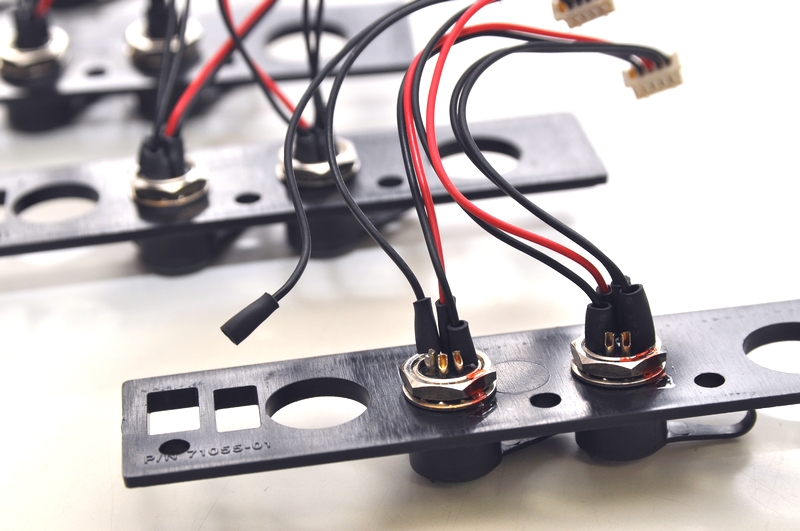

支給プラスチック製品への追加工品(切削加工品)です。

お客さまから支給された樹脂ケース(プラスチックケース)のフタ部分に対して、丸穴と四角穴を貫通させています。

写真には4つのプレートが写っていて、中央付近に開けた丸穴の2箇所には、お客さまが実際に取り付けて使用する部品を組み込んでいます。

これは、このパーツが実際に取り付けられるかどうかを確認するためで、プレートと共に支給されました。

このように、当社では「(株)タカチ電機工業」や「摂津金属工業(株)」など様々な既成の樹脂ケース(プラスチックケース)に対して追加工(切削加工)を行うご依頼をいただくことも多いです。

▶ これまで作った様々なプラスチック追加工品は、プラスチック追加工品の一覧ページをご覧ください。

支給プラスチック製品への追加工(切削加工)の加工内容と加工方法について

本製品は、支給されたABS樹脂板材に対するマシニングセンターによる精密切削加工を施した特注部品です。客先から図面支給を受け、既存品のプラスチックプレートに追加の機能性を付与するために実施された追加工事例となります。

加工では、フラットエンドミルによる四角穴開け加工とドリルによる貫通丸穴あけ加工を主体とし、最終的にバリ取りと機能確認検査を経て完成品として仕上げています。この追加工により、既製品では実現できない特殊な取り付け機能や配線通し機能などを実現しています。

▶ 他のプラスチック追加工品事例も掲載しています。プラスチック追加工品の事例ページをご覧ください。

加工工程ステップ

- 図面データの解析と加工プログラム作成 – 支給図面をもとにCAM処理を行い、最適な工具径と切削条件を設定

- 材料のセットアップと位置決め – ABS樹脂板材をマシニングセンターのワークテーブルに正確に固定

- フラットエンドミルによる四角穴加工 – 指定寸法の四角穴を高精度で切削加工

- ドリルによる貫通丸穴あけ – 配線用貫通穴を指定位置に正確に開穴

- バリ取り作業 – 手作業により切削面のバリを除去し、表面品質を向上

- 寸法検査と機能確認 – 完成品が図面仕様を満たしているかの最終確認

- 梱包・出荷準備 – 傷防止対策を施し、指定納期に合わせて出荷

加工上の重要ポイント

- 切削速度の最適化 – ABS樹脂の特性に合わせた低速切削でバリ発生を抑制

- 工具選定の重要性 – 鋭利なフラットエンドミルとドリルを使用し、切削抵抗を最小化

- クランプ力の調整 – プラスチックの変形を防ぐ適切な固定力での材料保持

- クーラントの使用 – 加工熱による材料変形や溶融を防止するための管理

- 穴位置精度の確保 – 取り付け部品との嵌合性を保つための高精度位置決め

- 仕上げ面粗さの管理 – 後工程での組み付け性を考慮した表面品質の維持

プラスチックの追加工について

プラスチック製品への追加工は、既製品では対応できない特殊な機能要求に応える重要な技術です。特に電子機器筐体や産業用ケースにおいては、配線処理や部品取り付けのための穴あけ加工が頻繁に必要となります。

追加工を行う際の最大の課題は、材料の熱的特性と機械的特性のバランスです。ABS樹脂のような熱可塑性プラスチックは、加工時の摩擦熱により軟化や変形を起こしやすく、適切な切削条件と冷却管理が不可欠となります。

また、プラスチック特有の粘弾性挙動により、金属加工とは異なる工具選定と加工戦略が求められます。特に穴あけ加工では、ドリルの出口でのバリ発生や材料の引きちぎれ現象に注意が必要です。

切削加工におけるもう一つの重要な要素は、材料の内部応力の管理です。射出成形品には成形時の残留応力が存在するため、加工により応力解放が起こり、寸法変化や反りが発生する可能性があります。

成功の鍵は、材料特性を十分に理解した加工条件の設定にあります。ABS樹脂の場合、ガラス転移温度(約100℃)以下での加工を心がけ、適切な切削条件に設定により切削抵抗を分散させることが効果的です。

品質確保のためには、加工後の寸法安定性確認も重要な工程となります。加工直後と一定時間経過後の寸法測定により、材料の経時変化を把握し、必要に応じて補正加工を実施します。

最終的に、プラスチック追加工の成功は、材料知識・加工技術・品質管理の三要素の統合により実現されます。これらの要素を適切に組み合わせることで、高品質で信頼性の高い追加工製品を提供することが可能となります。

ABS樹脂素材の主要特性(物性値)

| 物性項目 | 単位 | 一般用ABS | 試験規格 |

|---|---|---|---|

| 比重 | – | 1.16-1.21 | D792 |

| 引張強度 | MPa | 23-55 | D638 |

| 破断時伸び | % | 1.5-80 | D638 |

| 引張弾性率 | MPa | 1900-2800 | D638 |

| 曲げ強度 | MPa | 66-96 | D790 |

| アイゾット衝撃強度 | J/m | 75-640 | D256 |

| ロックウェル硬度 | – | R100-120 | D785 |

| 線膨張率 | ×10-5/℃ | 6.5-9.5 | D696 |

| 荷重たわみ温度 | ℃ | 88-107 | D648 |

| 成形温度(射出成形) | ℃ | 190-260 | – |

| 吸水率 | 重量% | 0.2-0.6 | D570 |

※上記数値は参考値であり、グレードや製造メーカーにより異なります。設計・製造の際は各材料メーカーにご確認ください。

既製品プラスチックケースメーカーの特徴解説

プラスチックケース業界には、それぞれ独自の強みを持つ専門メーカーが存在します。主要メーカーの特徴と強みを以下にまとめます。

- タカチ電機工業株式会社

・電子機器用筐体分野のリーディングカンパニーとして48,000点以上の豊富な製品ラインナップ

・アルミケースからプラスチックケースまでの幅広い材質対応

・防水規格IP65~IP68対応の防水プラボックスに強み

・ハンドヘルドケースなど用途特化型製品の開発が得意 - 摂津金属工業株式会社

・電子機器収納用19インチラックやケース、トランクなどの「ハコ」づくり専門メーカー

・プラスチックケースとアルミケースの両方を扱う総合筐体メーカー

・GLシリーズ、GMシリーズ、GNシリーズなどシェルタイプケースが充実

・防塵防水性能(IP54)対応のクーラー付防塵ラックも製造

・世界市場で圧倒的シェアを誇るツマミ・ノブも併せて提供 - 株式会社アライドコントロール

・工業用電機製品のコネクタ、ボックス、ケースを幅広く取り扱う専門商社

・アルミダイキャストとポリカーボネートの防水ボックス(IP66)に特化

・IP68仕様の防水ケーブルグランドの豊富な品揃え

・アルミダイキャスト:50×45×30~600×600×202まで43種類の寸法展開

・ポリカーボネート:50×65×55~800×600×280まで豊富なサイズラインナップ

・ヨーロッパ端子台内蔵の中継ボックスなど他社にない特殊製品を取り扱い

これらのメーカーの共通点は、大量生産による低コスト化と安定供給体制の確立です。しかし、既製品では対応できない特殊仕様や小ロット対応については、当社のような追加工対応切削加工業者へご相談ください。

特に電子機器筐体分野では、EMC対策や放熱性能、防水・防塵性能など、単純な形状加工だけでは実現できない高度な機能要求が増加しています。このような場面で、既製品ケースへの精密追加工が重要な役割を果たしています。

ABS樹脂・他樹脂素材・金属素材の比較分析

| 材料分類 | 比重 | 引張強度 (MPa) |

ヤング率 (GPa) |

耐熱温度 (℃) |

比強度 (MPa·cm3/g) |

|---|---|---|---|---|---|

| ABS樹脂 | 1.16-1.21 | 23-55 | 1.9-2.8 | 88-107 | 19.8-47.4 |

| ポリカーボネート | 1.20-1.22 | 55-75 | 2.0-2.4 | 120-140 | 45.8-62.5 |

| ナイロン66 | 1.13-1.15 | 60-85 | 2.5-3.2 | 150-180 | 52.2-75.2 |

| アルミニウム A5052 | 2.68 | 193-260 | 70 | 300-400 | 72.0-97.0 |

| ステンレス SUS304 | 7.93 | 520-750 | 200 | 600-800 | 65.6-94.6 |

ABS樹脂の優位点分析

軽量性における絶対的優位性:ABS樹脂の比重1.16-1.21は、アルミニウム(2.68)の約半分、ステンレス(7.93)の約1/7という圧倒的な軽さを実現しています。これにより、携帯機器や輸送用機器において大幅な軽量化効果をもたらします。

優れた加工性と成形性:金属材料と比較して、ABS樹脂は低温での加工が可能であり、複雑形状の一体成形が容易です。また、切削加工時の工具摩耗も少なく、加工コストの削減に寄与します。

電気絶縁性と化学的安定性:金属材料とは異なり、ABS樹脂は優れた電気絶縁性を持ち、電子機器筐体として理想的な特性を示します。また、一般的な酸・アルカリに対する耐性も良好です。

経済性とリサイクル性:原材料コストが金属に比べて安価であり、大量生産時の経済効果が高く評価されます。また、熱可塑性樹脂として再成形が可能で、環境負荷軽減にも貢献します。

よくある質問(FAQ)

Q1. 既製品ケースに追加工を施した場合の納期はどの程度ですか?

A1. 図面確認後、通常5-7営業日となることが多いです。ただ、数量が多い場合や、複雑な形状や高精度要求の場合は、更に日数が必要になる場合があります。詳細は別途ご相談ください。

Q2. 追加工後の寸法精度はどの程度保証されますか?

A2. 一般公差±0.1mmでの加工が標準です。特に精密を要する部分については±0.05mmまで対応可能です。ただし、プラスチック材料の経時変化による寸法変動は考慮が必要です。

Q3. ABS以外のプラスチック材料への追加工は可能ですか?

A3. はい、対応可能です。ナイロン、アクリル、ポリカーボネート、PVC、POM、PPS、PEEK等の各種エンジニアリングプラスチックへの追加工実績があります。材料特性に応じた最適な加工条件で対応いたします。

Q4. プラスチック追加工時のバリ取りはどのように行いますか?

A4. 手作業による丁寧なバリ取りを基本とし、必要に応じて専用工具を使用します。特に電子機器用途では、バリによる接触不良を防ぐため、念入りな仕上げ処理を実施しています。

Q5. 図面がない場合でも追加工の相談は可能ですか?

A5. はい、可能です。現物サンプルやスケッチ、仕様書等をお預かりして図面作成から対応いたします。お客様のご要望を詳しくお聞きして、最適な加工方法をご提案いたします。

Q6. 量産時の品質管理体制はどうなっていますか?

A6. 初回品の全数検査後、量産時は抜き取り検査を実施しています。穴位置、穴径、バリ状態等の品質項目を設定し、検査成績書の発行も可能です。

Q7. 防水性能が必要な場合の追加工は可能ですか?

A7. 可能です。ただし、穴あけ加工後はシール材やOリング等による防水処理が必要となるので、防水仕様を考慮した図面作成を行ってください。

Q8. 追加工費用の算出基準を教えてください。

A8. 加工内容(穴径、穴数、精度)、材料、数量に基づいて算出いたします。詳細はお見積もりをご依頼ください。

Q9. プラスチック追加工で失敗しやすいポイントはありますか?

A9. 最も多いのは、無理な加工による割れです。また、加工熱による変形が生じることもあるため、事前の材料特性確認が不可欠です。

Q10. 試作から量産への移行時の注意点はありますか?

A10. 試作時の加工条件を詳細に記録し、量産時の再現性を確保することが重要です。また、材料ロットの違いによる特性変化もあるため、量産初回は特に注意深く品質確認を行います。

お問い合わせから納品までの流れ

- お問い合わせ・図面支給

お客様より加工仕様書または図面をご提供いただきます。図面がない場合は、現物サンプルやスケッチからの図面作成も承ります。 - 技術検討・見積書作成

図面内容を詳細に検討し、最適な加工方法と工程を決定します。材料特性や精度要求を考慮した見積書を作成・提出いたします。 - 注文書受領・正式受注

お客様からの注文書受領後、正式に製作を開始いたします。納期および仕様の最終確認を行い、加工プログラムを作成します。 - 材料準備・加工実施

支給材料の検品後、マシニングセンターやCNC旋盤などの工作機械による精密加工を実施します。各工程での品質確認を行いながら作業を進めます。 - 検査・品質確認

完成品の寸法検査、外観検査を実施し、図面仕様との適合性を確認します。必要に応じて検査成績書を作成いたします。 - 梱包・納品

傷防止梱包を施し、指定納期に合わせて納品いたします。配送方法についてもご要望に応じて対応いたします。

まとめ

プラスチック製品への追加工は、既製品の限界を超えた特殊機能を実現する重要な技術として、多くの産業分野で必要とされています。特にABS樹脂のような汎用エンジニアリングプラスチックは、その優れた加工性と機械的特性により、精密な追加工に最適な材料と言えます。

成功の鍵は、材料特性の深い理解と適切な加工条件の設定にあります。プラスチック特有の熱的挙動や粘弾性特性を考慮した工具選定と切削パラメータの最適化により、高品質な仕上がりを実現できます。

また、品質管理体制の確立も重要な要素です。加工前の材料検査から最終製品の機能確認まで、各工程での品質チェックポイントを明確にし、安定した品質の製品を提供することが求められます。

当社では、長年培った樹脂加工技術と豊富な経験により、お客様の多様なニーズにお応えする高品質な追加工サービスを提供しております。試作から量産まで、あらゆる規模のプロジェクトに対応可能です。

プラスチック追加工でお困りの際は、ぜひお気軽にご相談ください。図面作成から完成品納品まで、一貫したサポート体制でお客様の製品開発を支援いたします。

電話での問い合わせは 0553-33-6927 まで

[ ケース加工プラスチックケースプラスチックケースマシニング加工プラスチックケース切削加工プラスチックケース加工プラスチックケース後加工プラスチックケース穴あけ加工プラスチックケース精密切削加工プラスチックケース追加工プラスチックボックスプラスチックボックスマシニング加工プラスチックボックス切削加工プラスチックボックス加工プラスチックボックス後加工プラスチックボックス穴あけ加工プラスチックボックス精密切削加工プラスチックボックス追加工プラスチックマシニング加工プラスチック切削加工プラスチック加工プラスチック後加工プラスチック穴あけ加工プラスチック精密切削加工プラスチック追加工プラボックスプラボックスマシニング加工プラボックス切削加工プラボックス加工プラボックス後加工プラボックス穴あけ加工プラボックス精密切削加工プラボックス追加工プレート追加工二次加工四角穴加工成型加工品マシニング加工成型加工品切削加工成型加工品後加工成型加工品穴あけ加工成型加工品精密切削加工成型加工品追加工成形加工品マシニング加工成形加工品切削加工成形加工品後加工成形加工品穴あけ加工成形加工品精密切削加工成形加工品追加工樹脂ケース樹脂ケースマシニング加工樹脂ケース切削加工樹脂ケース加工樹脂ケース後加工樹脂ケース穴あけ加工樹脂ケース精密切削加工樹脂ケース追加工樹脂ボックス樹脂ボックスマシニング加工樹脂ボックス切削加工樹脂ボックス加工樹脂ボックス後加工樹脂ボックス穴あけ加工樹脂ボックス精密切削加工樹脂ボックス追加工樹脂マシニング加工樹脂切削加工樹脂加工樹脂後加工樹脂穴あけ加工樹脂精密切削加工樹脂追加工穴あけ加工穴あけ追加工精密切削加工追加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日