UHMWPE旋盤加工品|高耐摩耗・低摩擦樹脂部品

- プラスチック加工品例 -

UHMWPE旋盤加工品|高耐摩耗・低摩擦樹脂部品

UHMWPE(超高分子量PE)の高耐摩耗・低摩擦旋盤加工事例。φ34×φ20×24.5mmの精密部品を工程付きで詳解。

この記事の要点

- 素材名と特徴:UHMWPE(超高分子量ポリエチレン)の特性

- 加工方法:旋盤で行う精密切削加工の技術ポイント

- 加工上の課題と対策:切削熱・切りくず・寸法変化への具体的な対応策

- 用途・業界例:食品機械・搬送装置・医療設備・水処理装置などで利用

- 関連リンク:UHMWPE加工品の一覧ページ、UHMWPE旋盤加工品の一覧ページ、UHMWPE樹脂の素材解説ページ、お見積り・加工ご相談フォーム

超高分子量ポリエチレン(UHMWPE)は、分子量100〜700万という極めて長い分子鎖を持ち、耐摩耗性・低摩擦性・耐薬品性・軽量性に優れた高機能樹脂です。

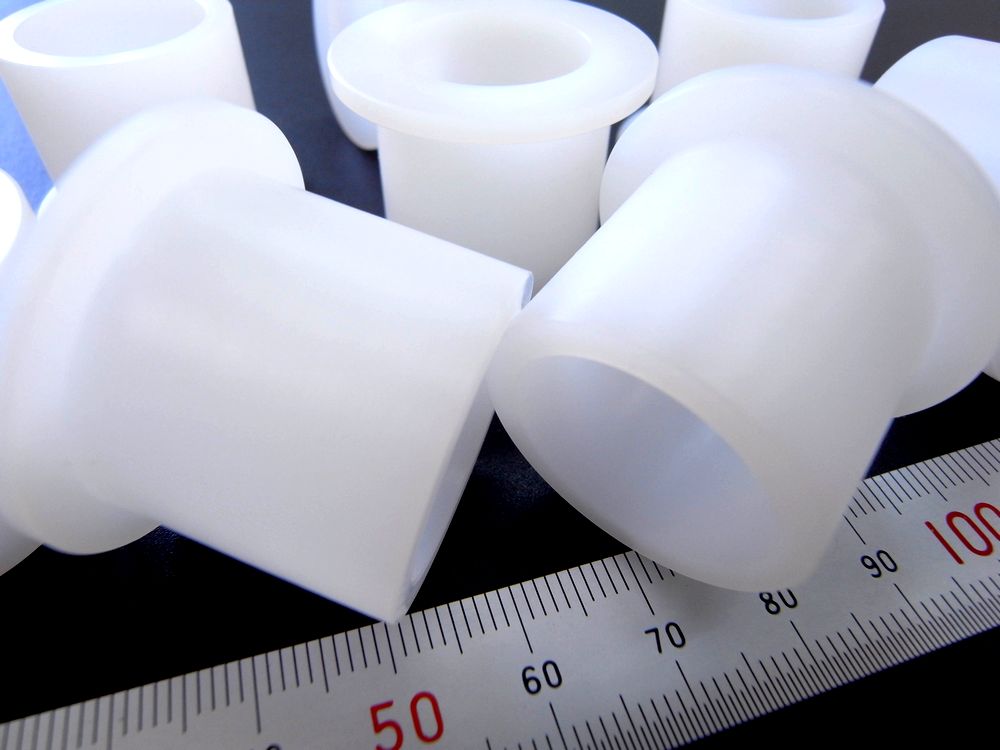

本製品ではUHMWPE丸棒から、卓上旋盤加工を使用して、精密なφ34×φ20×L24.5mmの特注部品へと仕上げました。

切削加工では「切削熱」「切りくずの絡み」「寸法変化」といった課題が生じますが、刃先角度の最適化や冷却条件の管理により、安定した品質を確保しています。

超高分子量ポリエチレン(UHMWPE)は、食品機械・搬送装置・医療設備・水処理装置など、多様な分野で性能を発揮する素材です。

▶ 過去に製作したUHMWPE加工品の事例は、UHMWPE加工品の一覧ページでご覧いただけます。形状やサイズの異なるUHMWPE加工事例を比較しながら、ご検討中の部品に近い加工イメージを探すことができます。

▶ UHMWPE樹脂の特性・物性値・用途例は、UHMWPE樹脂の素材解説ページに詳しくまとめています。素材選定や設計段階で、他樹脂・金属との比較検討にご活用ください。

超高分子量ポリエチレン旋盤加工の加工内容と加工方法の詳細

本製品は、超高分子量ポリエチレン(UHMWPE)の白色丸棒材φ35から、卓上旋盤(ベンチレース)による精密切削加工で製作した特注部品です。完成品の外形寸法はφ34×φ20(+0.05~+0.1)×24.5mmで、段差形状と内径加工を含む複雑な形状を高精度で仕上げています。

超高分子量ポリエチレンは、分子量100~700万の長い分子鎖構造を持つスーパーエンジニアリングプラスチックです。この特殊な分子構造により、優れた耐摩耗性と自己潤滑性、そして高い耐衝撃性を有しますが、加工には専門的な技術と知識が必要となります。

超高分子量ポリエチレン旋盤加工工程ステップ

- 図面解析と加工計画:客先よりメールで届いたPDF図面を詳細に解析し、寸法公差・形状・表面粗さなどの要求事項を確認。最適な加工手順と使用工具を選定します。

- 材料準備とセッティング:φ35の白色超高分子量ポリエチレン丸棒材を、卓上旋盤のチャックに確実に固定。

- 前面加工(端面切削):ワークの前面を平坦に切削加工し、基準面を作成。この工程が後続の加工精度を左右するため、丁寧に仕上げます。

- 外径粗加工及び仕上げ加工:バイトを用いて外径を粗切削し、φ34mm近傍まで粗加工。そして、φ34mmの外径寸法に精密仕上げ。表面粗さと寸法精度を確保するため、切削速度と送り速度を最適化します。

- 段加工:外径φ34からφ26(-0.05~0)に落として長さ22mmの段を形成。長さ2.5mmについてはφ34のまま残します。段差部の直角度にも注意を払います。

- 内径加工(中ぐり加工):専用の中ぐりバイトを使用し、内径φ20(+0.05~+0.1)を精密加工。内径加工は外径加工以上に慎重な工具選定と切削条件設定が必要です。

- 糸面取り加工:角になっている各部を糸面取り(C面取り)してエッジを除去。手触りを滑らかにし、安全性を向上させます。

- 長さ仕上げ加工:後面を切削して長さ24.5mmに精密仕上げ。ここで出たエッジも糸面取り加工します。

- 最終検査と品質確認:マイクロメーター・ノギスなどを使用して寸法測定を実施。外観検査で表面キズやバリの有無を確認し、品質基準をクリアしたものを出荷します。

超高分子量ポリエチレン切削加工で注意すべきポイント

- 切削速度の最適化:超高分子量ポリエチレンは融点が約135℃と比較的低いため、過度な切削速度は摩擦熱による変形や溶融を引き起こします。当社では、材料の特性に応じて切削速度を50~150m/minの範囲で調整し、安定した加工を実現しています。

- 鋭利な工具の使用:切れ味の鈍い工具は材料を押し潰すように変形させ、寸法精度の低下や表面粗さの悪化を招きます。ハイスバイトや超硬バイトなど、鋭利な刃先を持つ工具を使用し、定期的な刃先交換を行います。

- 適切なすくい角の設定:バイトのすくい角は15~20度程度が適切です。すくい角が大きすぎると切りくずの排出は良好ですが、刃先強度が低下します。逆に小さすぎると切削抵抗が増大し、ワークの変形リスクが高まります。

- ワークの確実な固定:超高分子量ポリエチレンは比較的柔らかい材料のため、チャックでの締め付け力が強すぎると変形してしまいます。適度な固定力で確実に保持し、加工中の振動を抑えることが重要です。必要に応じてセンター押しや芯押し台を使用します。

- 切りくずの適切な処理:切削中に発生する切りくずは長く連続しやすく、工具や回転部に絡みつく危険があります。適切な切りくずブレーカーの使用や、手動での除去により、安全で安定した加工環境を維持します。

- 冷却と潤滑の管理:通常は乾式切削で加工可能ですが、連続加工や高精度加工ではエアブローによる冷却も効果的です。

- 加工後の寸法変化への配慮:内部応力の解放により、加工直後から数時間~数日かけて微小な寸法変化が生じる場合があります。高精度が要求される場合は、粗加工後に一定時間放置してから仕上げ加工を行うなど、工程設計に配慮します。

- 線膨張係数への注意:超高分子量ポリエチレンの線膨張係数は1.3~2.0×10-4/℃と金属材料の約10倍大きいため、室温での寸法測定が重要です。測定時の温度管理を徹底します。

本製品で使用した超高分子量ポリエチレンについて

本製品には、白色の超高分子量ポリエチレン(UHMWPE)丸棒材を使用しています。超高分子量ポリエチレンは、通常のポリエチレンの分子量2~30万に対し、分子量100~700万クラスの特殊なポリエチレンです。

この素材はスーパーエンジニアリングプラスチックに分類され、タイバー、ニューライト、ウルモラ、ソリジュール、U-PE、サンモラー、サンフリックなどの商品名でも流通しています。基本グレードの白色、緑色、黒色のほか、導電性グレード(黒色)、帯電防止グレード(黒色)、耐摩耗グレード(黄色、緑色)など、用途に応じた様々なバリエーションが存在します。

詳しい素材特性や種類、物性値については、当社の素材解説ページ「超高分子量ポリエチレン(UHMWPE)素材情報」をご覧ください。

超高分子量ポリエチレンの特性と優位性

超高分子量ポリエチレン(UHMWPE)は、極めて長い分子鎖を持つことにより、他のプラスチック材料では実現できない優れた特性を発揮します。

最高レベルの耐衝撃性:プラスチック材料の中で最も高い耐衝撃性を誇り、ポリカーボネート(PC)をも上回ります。-100℃の極低温から+80℃の高温まで、広い温度範囲で優れた耐衝撃性を維持します。

卓越した耐摩耗性:金属材料やナイロンなど他のエンジニアリングプラスチックと比較して優れた耐摩耗性を持ち、摺動部品として長期間使用できます。摩擦係数は0.10~0.20と非常に低く、相手材料を傷つけることもありません。

優れた自己潤滑性:フッ素樹脂(PTFE)に次ぐ優れた滑り性を持ち、無給油で使用可能です。摩擦係数が低いため、動力損失の低減や騒音防止にも貢献します。

優れた耐薬品性と食品安全性:ほとんどの酸・アルカリ・有機溶剤に対して優れた耐性を示します。食品衛生法に適合しており、食品接触用途にも安心して使用できます。

軽量性:比重0.93~0.95と水とほぼ同じ密度で、アルミニウムの約1/3、鉄の約1/8の軽量性を実現。搬送機器や可動部品の軽量化に大きく貢献します。

極低温での使用可能性:-100℃の極低温環境下でも脆性破壊を起こさず、柔軟性と強度を維持します。一部のグレードでは液体窒素温度(-196℃)でも使用実績があり、液化天然ガス(LNG)関連設備や極低温機器にも採用されています。

低吸水性:吸水率0.01%以下と極めて低く、水分による寸法変化や物性低下がほとんどありません。水中や高湿度環境でも安定した性能を発揮します。

超高分子量ポリエチレンの主要物性値

| 物性項目 | 単位 | 試験方法 | 代表値 |

|---|---|---|---|

| 基本物性 | |||

| 比重(密度) | – | ASTM D792 | 0.93~0.95 |

| 分子量 | 万 | – | 100~700 |

| 外観 | – | – | 白色半透明~不透明 |

| 機械的特性 | |||

| 引張強度(破断点) | MPa | ASTM D638 | 38~42 |

| 破断時伸び | % | ASTM D638 | 400~530 |

| 引張弾性率 | MPa | ASTM D638 | 700~900 |

| アイゾット衝撃強度(ノッチ付) | J/m | ASTM D256 | 破断せず |

| ロックウェル硬度 | – | ASTM D785 | R40~R50 |

| 動摩擦係数 | – | – | 0.10~0.20 |

| 熱的特性 | |||

| 融点 | ℃ | DSC | 135~136 |

| 連続使用温度 | ℃ | – | -100~+80 |

| 荷重たわみ温度(1.81MPa) | ℃ | ASTM D648 | 43~49 |

| 線膨張係数 | ×10-5/℃ | ASTM D696 | 13~20 |

| 電気的特性 | |||

| 体積抵抗率 | Ω・cm | ASTM D257 | >1016 |

| 絶縁破壊強さ | kV/mm | ASTM D149 | 28 |

| 誘電率(1MHz) | – | ASTM D150 | 2.3 |

| 化学的特性 | |||

| 耐酸性 | – | ASTM D543 | 優良(酸化性酸を除く) |

| 耐アルカリ性 | – | ASTM D543 | 優良 |

| 耐溶剤性 | – | ASTM D543 | 良好(80℃以下) |

| 吸水率(24時間) | % | ASTM D570 | <0.01 |

※上記数値は代表的な測定値であり、保証値ではありません。設計時は材料メーカーのデータシートをご確認ください。

超高分子量ポリエチレンと他素材との比較表と優位性分析

超高分子量ポリエチレンを他の樹脂素材や金属素材と比較することで、その優位性が明確になります。

| 特性項目 | UHMWPE (超高分子量PE) |

ナイロン66 (PA66) |

ポリアセタール (POM) |

ステンレス鋼 (SUS304) |

アルミニウム (A5052) |

|---|---|---|---|---|---|

| 比重 | 0.93~0.95 | 1.14 | 1.42 | 7.93 | 2.68 |

| 引張強度(MPa) | 38~42 | 80~85 | 65~70 | 520~750 | 190~260 |

| 耐摩耗性(相対評価) | ◎ 100 | ○ 40 | ○ 50 | △ 20 | × 10 |

| 摩擦係数 | 0.10~0.20 | 0.15~0.40 | 0.15~0.35 | 0.50~0.80 | 0.45~0.75 |

| 耐衝撃性 | ◎ 破断せず | ○ 5 J/m | △ 6~8 J/m | ◎ 非常に高い | ○ 高い |

| 耐薬品性 | ◎ 優秀 | △ 限定的 | ○ 良好 | ○ 良好 | △ 腐食あり |

| 耐熱性(連続使用温度) | 80℃ | 100~120℃ | 100~120℃ | 600℃超 | 200℃超 |

| 耐寒性(最低使用温度) | -100℃ | -40℃ | -40℃ | -196℃ | -200℃ |

| 吸水率(%) | <0.01 | 1.0~1.3 | 0.2~0.25 | 0 | 0 |

| 食品衛生適合性 | ◎ 適合 | ○ 適合 | ○ 適合 | ◎ 適合 | ◎ 適合 |

| 加工性 | ○ 良好 | ◎ 優良 | ◎ 優良 | △ 困難 | ○ 良好 |

| コスト指数(相対評価) | 100 | 80 | 90 | 200 | 120 |

| 汎用性(応用範囲) | ◎ 極めて広い | ◎ 広い | ◎ 広い | ◎ 極めて広い | ◎ 広い |

| 加工品事例 | UHMWPE加工品事例 | ナイロン66加工品事例 | ポリアセタール加工品事例 | – | – |

凡例: ■ UHMWPE(対象樹脂) ■ 他樹脂① ■ 他樹脂② ■ 金属① ■ 金属②

比較表から見る超高分子量ポリエチレンの優位点

圧倒的な軽量性:ステンレス鋼の約1/8、アルミニウムの約1/3という軽量性は、搬送装置や可動部品の軽量化に大きく貢献します。設備の省エネルギー化や作業負担の軽減にもつながります。

最高レベルの耐摩耗性と低摩擦特性:他のエンジニアリングプラスチックや金属材料と比較して、卓越した耐摩耗性と極めて低い摩擦係数を実現。無給油での長期使用が可能で、メンテナンスコストの削減に貢献します。

優れた耐薬品性:ナイロンやアルミニウムが苦手とする薬品環境でも安定した性能を発揮。化学プラントや薬品取扱い設備での使用に最適です。

極低温での使用可能性:-100℃という極低温でも脆性破壊を起こさない特性は、他の樹脂材料にはない大きな優位性です。液化天然ガス(LNG)関連設備や冷凍倉庫での使用が可能です。

極めて低い吸水性:ナイロン66の吸水率1.0~1.3%に対し、超高分子量ポリエチレンは0.01%以下。水分による寸法変化や物性低下がほとんどなく、水中や高湿度環境でも安定した性能を維持します。

コストパフォーマンス:ステンレス鋼の約半分のコストで、耐摩耗性・耐薬品性・軽量性といった優れた特性を実現。ライフサイクルコストでの優位性が高く評価されています。

超高分子量ポリエチレンの長所と短所の分析

| 長所(優れた特性) | 短所(注意すべき特性) |

|---|---|

| ◎ プラスチック中最高の耐衝撃性 ポリカーボネート(PC)を上回る耐衝撃性を持ち、-200℃~+80℃の広い温度範囲で優れた靭性を維持。落下や衝撃が予想される用途に最適。 |

× 耐熱性が比較的低い 連続使用温度は約80℃まで。融点が135℃と低いため、高温環境(100℃超)での使用には不向き。熱変形温度も約45℃と低い。 |

| ◎ 卓越した耐摩耗性と自己潤滑性 炭素鋼の約10倍の耐摩耗性。摩擦係数0.05~0.15とフッ素樹脂に次ぐ優れた滑り性。無給油での連続使用が可能。 |

× 線膨張係数が大きい 線膨張係数が約1.3×10-4/℃と金属の約10倍。温度変化のある環境では寸法変化に注意が必要。クリアランス設計時の配慮が必須。 |

| ◎ 優れた耐薬品性 ほとんどの酸・アルカリ・有機溶剤に耐性あり(酸化性酸を除く)。化学プラントでの長期使用実績多数。食品衛生法適合で食品接触用途にも安心。 |

× 接着が困難 表面エネルギーが非常に低いため、一般的な接着剤では接着不可。機械的な嵌合や溶着による接合が必要。表面処理を行っても接着強度は限定的。 |

| ◎ 極低温での使用可能 -100℃の極低温でも脆性破壊せず、柔軟性と強度を維持。一部のグレードでは液体窒素温度(-196℃)での使用実績もあり、極低温機器や極地での使用に対応。 |

× クリープ特性がある 長期荷重下では徐々に変形(クリープ)が進行。構造部材として使用する場合は、応力を低めに設定する必要あり。 |

| ◎ 極めて低い吸水性 吸水率0.01%以下で、水分による寸法変化・物性低下がほとんどない。水中や高湿度環境でも安定。 |

× 成形加工が困難 高い粘度により射出成形・押出成形が難しい。一般的には切削加工や圧縮成形で製品化。複雑形状の成形には高度な技術が必要。 |

| ◎ 軽量性 比重0.93~0.95と水とほぼ同じ。ステンレス鋼の約1/8、アルミニウムの約1/3の軽量性で、機器の軽量化・省エネに貢献。 |

× 剛性が低い 引張弾性率が700~900MPaと、金属材料やエンジニアリングプラスチックと比較して低い。高剛性が要求される構造部材には不向き。 |

超高分子量ポリエチレン加工でよくあるトラブルと当社の対策

超高分子量ポリエチレンの切削加工では、材料特性を理解した適切な対策により、高品質な製品を安定して製造できます。ただ、特に注意すべきポイントとしては、切削熱の管理・切りくず処理・加工後の寸法変化の3つがあります。

| トラブル内容 | 主な原因 | 当社の対策 |

|---|---|---|

| 加工中のワーク変形 | 切削熱の蓄積により材料が軟化。過度な切削速度や送り速度。固定力が強すぎる。 | 切削条件の最適化(切削速度50~150m/min)。適度な固定力の設定。エアブローによる冷却。断続的な加工で熱蓄積を防止。 |

| 表面粗さの悪化 | 工具の切れ味低下。不適切な切削速度・送り速度。切りくずの再付着。 | 鋭利な超硬バイトの使用と定期交換。最適な切削パラメータ設定。仕上げ加工での低送り速度(0.05~0.1mm/rev)採用。 |

| 寸法精度の低下 | 加工中の熱変形。工具のたわみ。内部応力の解放による加工後の寸法変化。 | 粗加工後の放置時間確保(応力解放)。仕上げ代の適切な設定(0.3~0.5mm程度)。室温での寸法測定を徹底。 |

| 切りくずの絡みつき | 材料の柔軟性により切りくずが長く連続。切りくずが工具や回転部に巻きつく危険性。 | 適切な切りくずブレーカーの使用。加工中のこまめな切りくず除去。安全カバーの設置で作業者保護を徹底。 |

| 内径加工での真円度不良 | 中ぐりバイトのたわみ。切削抵抗による変形。内部応力による加工後の変形。 | 剛性の高い中ぐりバイトの選定。切り込み量の分散(粗加工→中仕上げ→仕上げ)。複数回の測定と微調整で精度確保。 |

| バリの発生 | 工具の切れ味不足。出口側での材料の引きちぎれ。不適切な工具角度。 | 鋭利な工具の使用。適切な逃げ角(5~10度)の設定。出口側へのバックアッププレート配置。丁寧な面取り加工。 |

超高分子量ポリエチレンの加工でお困りのことがございましたら、豊富な加工実績を持つ当社にお気軽にご相談ください。材料特性を熟知した技術スタッフが、最適な加工方法をご提案いたします。

電話での問い合わせは 0553-33-6927 まで

当社の超高分子量ポリエチレン加工が活躍する分野

超高分子量ポリエチレンの優れた耐摩耗性・自己潤滑性・耐衝撃性・耐薬品性を活かし、当社では様々な産業分野向けの精密切削加工部品を製造しています。特に本製品のような特注精密加工部品では、図面に基づく高精度な寸法管理と、材料特性を考慮した最適な加工方法により、お客様の厳しい要求仕様にお応えしています。

搬送・物流機器分野では、コンベアガイドレール、チェーンガイド、スターホイール、ローラー、ライナーなどの摺動部品に採用されています。無給油で長期使用が可能なため、メンテナンスコストの削減と稼働率向上に貢献します。

食品機械分野では、カッティングボード、スクレーパー、ガイド部品、シュート内張りなど、食品に直接接触する部品に使用されています。食品衛生法適合で安全性が高く、耐摩耗性により異物混入リスクも低減します。

化学プラント分野では、バルブシート、ポンプ部品、タンク内部品、ガスケットなど、耐薬品性が要求される部品に採用されています。酸・アルカリに対する優れた耐性により、長期安定使用が可能です。

産業機械分野では、軸受け、ブッシュ、カム、ギア、スペーサーなどの機械要素部品を製造。低摩擦係数による省エネ効果と、無給油運転による環境負荷低減を実現します。

試作・開発分野では、1個からの小ロット対応という当社の強みを活かし、新製品開発や性能評価用の試作部品を短納期で提供しています。図面段階からのご相談も承ります。

主な加工実績分野

自動化設備・搬送装置:ガイドレール、チェーンガイド、スターホイール、コンベアローラー / 食品製造装置:カッティングボード、スクレーパー、ガイド部品、ホッパーライナー / 化学プラント設備:バルブシート、ポンプ部品、タンク内張り、配管ライナー / 産業機械:軸受け、ブッシュ、カム、ギア、スペーサー / 医療機器:検査装置部品、搬送機構部品 / 半導体製造装置:搬送用治具、保持具、ガイド部品 / 試作・開発用途:機能評価部品、性能試験サンプル、小ロット試作品

よくあるご質問(FAQ)

Q1. 超高分子量ポリエチレン加工の最小ロット数は何個からですか?

A1. 1個から対応可能です。試作品や小ロット生産にも柔軟に対応いたします。図面をお送りいただければ、数量に関わらずお見積りいたします。少量多品種のご注文も歓迎いたします。

Q2. 納期はどのくらいかかりますか?

A2. 加工内容や数量により異なりますが、標準的な部品で5~7日程度です。複雑な形状や高精度加工が必要な場合、または材料手配が必要な特殊サイズの場合は、別途納期をご相談させていただきます。お急ぎの場合は、ご相談ください。

Q3. 図面がなくても加工依頼できますか?

A3. 現物サンプルやスケッチからの図面作成サポートも可能です。ただし、精密加工の場合は寸法公差や表面粗さなどの仕様を明確にした図面をご用意いただくことを推奨します。図面作成のアドバイスも行っておりますので、お気軽にご相談ください。

Q4. 超高分子量ポリエチレンにはどのような色がありますか?

A4. 基本グレードには白色(ナチュラル)、緑色、黒色があります。その他に、黒色(導電性グレード、帯電防止グレード)、黄色、緑色(耐摩耗グレード)などもあります。色による材料選定のご相談も承ります。用途に応じて最適なグレードをご提案いたします。

Q5. 食品に接触する部品に使用できますか?

A5. はい、使用できます。超高分子量ポリエチレンは食品衛生法に適合しており、食品に直接接触する用途にも安心してご使用いただけます。

Q6. 旋盤加工以外の加工方法にも対応していますか?

A6. はい、マシニング加工、フライス加工、穴あけ加工(ボール盤加工)、切断加工、タップ加工など、各種切削加工に対応しています。複雑な3D形状や多面加工が必要な製品もお任せください。

Q7. 加工可能なサイズの制限はありますか?

A7. 旋盤加工では最大φ400mm程度、マシニング加工では700mm×400mm程度まで対応可能です。それ以上のサイズについても、協力工場ネットワークを活用して対応できる場合がありますので、ご相談ください。

Q8. 材料は支給と御社手配のどちらでも対応できますか?

A8. どちらにも対応可能です。当社での材料手配の場合、主要サイズは在庫しておりますので短納期対応が可能です。材料支給の場合は、加工に適した材質・サイズかどうか事前にご相談ください。不適切な材料は加工不良の原因となります。

Q9. 寸法公差はどこまで対応できますか?

A9. 一般的な精度は±0.1mm程度ですが、高精度加工では±0.05~0.02mmまで対応可能です。ただし、超高分子量ポリエチレンは線膨張係数が大きいため、極めて厳しい公差の場合は、使用温度環境などを考慮した設計が必要です。

Q10. 表面処理や二次加工は可能ですか?

A10. 超高分子量ポリエチレンは表面エネルギーが低いため、一般的なメッキや塗装は困難です。面取り、バリ取り、研磨などの機械的な表面処理は対応可能です。導電性が必要な場合は、カーボン添加の導電性グレードをご利用ください。

Q11. 他の材料からの変更を検討していますが、アドバイスいただけますか?

A11. もちろんです。使用環境、要求性能、コスト目標などをお聞かせいただければ、最適な材料をご提案いたします。金属部品からの樹脂化、他の樹脂材料からの変更、いずれも多数の実績がございます。試作評価用のサンプル製作も承ります。

Q12. 検査成績書や材料証明書は発行できますか?

A12. はい、検査成績書(寸法測定結果)の発行が可能です。材料証明書(ミルシート)が必要な場合は、ご注文時にお申し付けください。材料メーカーからの証明書を添付してご提供いたします。特殊な検査項目がある場合は、別途ご相談ください。

お問い合わせから納品までの流れ

- お問い合わせ・図面送付:お問い合わせメールフォームまたはFAX(0553-32-1502)でお問い合わせください。紙図面やPDF図面またはCADデータ(DXF、DWG、STEP、IGESなど)をお送りいただきます。図面がない場合は、現物サンプルやスケッチでも検討可能です。

- 図面確認と加工内容の打ち合わせ:お送りいただいた図面を詳細に確認し、不明点や加工上の注意事項があれば速やかにご連絡いたします。必要に応じて、材料グレードの選定や加工方法についてもアドバイスいたします。

- お見積書の作成と提出:加工内容、使用材料、数量、納期を考慮して正確なお見積りを作成し、通常1~2営業日以内にご提出いたします。ご不明な点があれば、お気軽にお問い合わせください。

- ご注文書の受領:お見積り内容にご納得いただけましたら、ご注文書(発注書)をお送りください。FAXまたはメールでの受付が可能です。正式受注後、製作に着手いたします。

- 材料手配と加工準備:必要な材料を手配し(在庫がある場合は即座に)、加工手順の詳細検討、工具・治具の準備を行います。高精度加工が必要な場合は、加工プログラムの作成も行います。

- 精密切削加工の実施:熟練技術者が、図面仕様に基づき卓上旋盤・マシニングセンターなどを駆使して精密加工を実施します。加工中も寸法管理を徹底し、高品質な製品づくりに努めます。

- 品質検査と仕上げ:加工完了後、マイクロメーター・ノギスなどの測定器を使用して全数または抜取検査を実施。寸法精度、表面粗さ、外観を確認し、必要に応じてバリ取りや清掃を行います。

- 梱包と出荷:検査に合格した製品を丁寧に梱包し、指定の配送方法でお届けします。検査成績書が必要な場合は同梱いたします。納品後のアフターフォローも万全です。

まとめ

超高分子量ポリエチレン(UHMWPE)の旋盤加工は、材料の特殊な性質を深く理解した上での専門的な技術が必要となります。当社では長年の加工経験と技術力により、φ34×φ20(+0.05~+0.1)×24.5mmといった複雑形状の精密部品を、安定した品質で製造しています。

超高分子量ポリエチレンは、最高レベルの耐衝撃性、卓越した耐摩耗性と自己潤滑性、優れた耐薬品性を有し、金属材料では実現できない特性を多く備えています。特に軽量性(比重0.93~0.95)、極低温使用可能性(-100℃まで)、極めて低い吸水性(0.01%以下)は、他の材料にはない大きな優位性です。

ただし、耐熱性の低さ(連続使用温度80℃)、線膨張係数の大きさ、接着の困難さといった短所も理解した上で、適切な用途選定と設計配慮が重要となります。当社では、これらの特性を熟知した技術スタッフが、お客様の用途に最適な材料グレードの選定から加工方法の提案まで、トータルでサポートいたします。

1個からの小ロット対応、標準納期5~7日の短納期対応という当社の強みを活かし、試作開発から量産まで幅広くお応えしています。図面段階からのご相談も大歓迎です。超高分子量ポリエチレンの加工でお困りのことがございましたら、豊富な実績と確かな技術力を持つ株式会社三森製作所に、ぜひお気軽にご相談ください。

お客様の製品開発と品質向上に貢献できることを、心よりお待ちしております。

電話での問い合わせは 0553-33-6927 まで

[ U-PEU-PE切削加工U-PE加工U-PE旋盤加工U-PE精密切削加工UHMWPEUHMWPE切削加工UHMWPE加工UHMWPE旋盤加工UHMWPE精密切削加工ウルモラウルモラ切削加工ウルモラ加工ウルモラ旋盤加工ウルモラ精密切削加工ソリジュールソリジュール切削加工ソリジュール加工ソリジュール旋盤加工ソリジュール精密切削加工タイバータイバー切削加工タイバー加工タイバー旋盤加工タイバー精密切削加工ニューライトニューライト切削加工ニューライト加工ニューライト旋盤加工ニューライト精密切削加工プラスチック切削加工プラスチック加工プラスチック旋盤加工プラスチック精密切削加工切削加工旋盤加工樹脂切削加工樹脂加工樹脂旋盤加工樹脂精密切削加工超高分子量PE超高分子量PE切削加工超高分子量PE加工超高分子量PE旋盤加工超高分子量PE精密切削加工超高分子量ポリエチレン超高分子量ポリエチレン切削加工超高分子量ポリエチレン加工超高分子量ポリエチレン旋盤加工超高分子量ポリエチレン精密切削加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日