タカチケース追加工|ABS穴あけ・精密加工

- プラスチック加工品例 -

タカチケース追加工|ABS穴あけ・精密加工

この記事の要点

- 対象:タカチSY-150A(ABS)へのマシニング追加工

- 加工:四角穴×複数+φ3.5丸穴、位置精度重視、糸面取り仕上げ

- 価値:金型レスで短納期・小ロット最適、仕上げ面と寸法保証

- 用途:電子機器・制御盤のコネクタ開口/ケーブル引出口/取付穴に最適

- 関連:タカチケース追加工の事例一覧ページ、プラスチックケース追加工の事例一覧ページ、見積り・お問い合わせメールフォーム

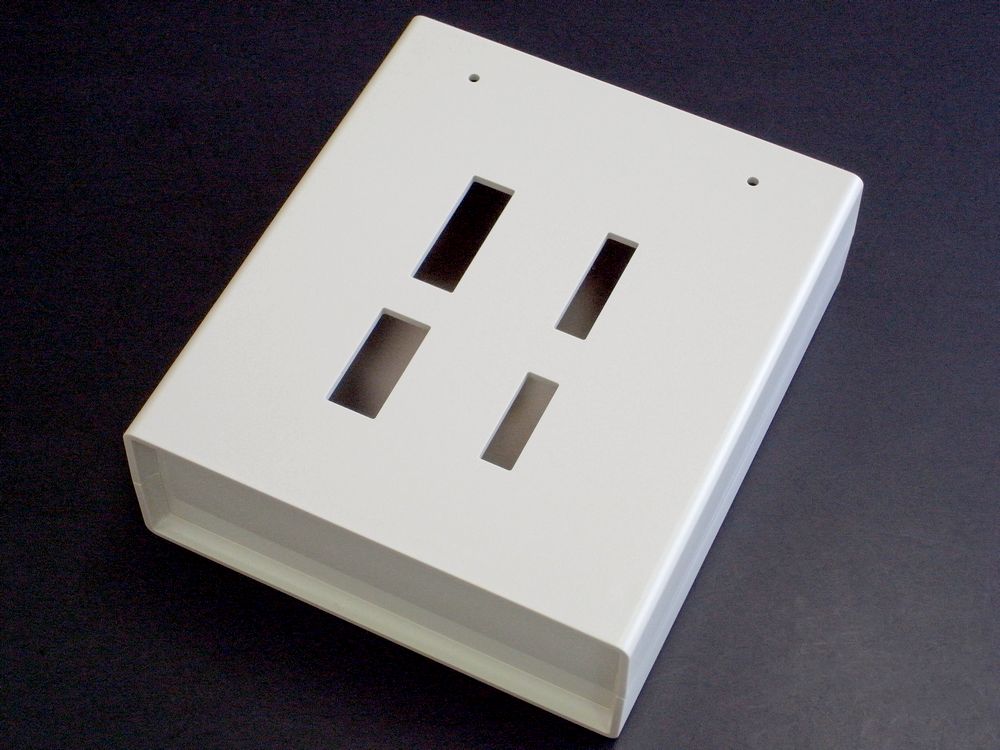

タカチ電機工業のABS製プラスチックケースSY-150Aに、当社がマシニングセンター(3軸マシニングセンター)で四角穴とφ3.5丸穴を高精度に追加工した事例です。

位置精度と仕上げ面を両立し、糸面取りと寸法検査まで一貫対応。

金型レスのため小ロットや短納期でも柔軟にカスタム可能で、電子機器・制御盤のコネクタ開口やケーブル引出口などに適します。

▶ 過去のタカチケース追加工の実例は、タカチケース追加工の事例一覧ページをご覧ください。

▶ プラスチックケース追加工の事例は、プラスチックケース追加工の事例一覧ページで確認できます。

タカチSY-150A追加工品の代表仕様

| ベースケース | タカチ電機工業 SY-150A(ABS樹脂製プラスチックケース) |

|---|---|

| 主な加工内容 | 貫通四角穴4種、φ3.5貫通丸穴2箇所 |

| 加工方法 | 3軸マシニングセンター(フラットエンドミル+ドリル) |

| 目安公差 | 一般公差±0.1mm、要求に応じて±0.05mm~±0.02mm程度まで対応 |

| ロット | 1個〜数百個程度の小ロット量産 |

タカチケース(タカチボックス)SY-150Aへの精密追加工の詳細解説

本製品は、(株)タカチ電機工業製のプラスチックケースSY-150A(ABS樹脂製)に対して、お客様から支給された紙図面に基づき、当社がマシニングセンターによる高精度な切削加工(追加工)を施した特注品です。この既製プラスチックケースは市販品として優れた気密性と保護性能を持ちますが、実際の電子機器や制御盤への実装には、コネクタ用穴やケーブル引き出し口、取り付け穴などの追加工が不可欠です。

当社では、ABS樹脂の切削加工特性を熟知した技術者が、寸法精度と仕上げ面品質を両立させた加工を実現しています。今回の加工では、異なるサイズの貫通四角穴4種類と直径φ3.5mmの貫通丸穴2個を正確な位置に加工し、最終的に糸面取りと寸法検査を行うことで、品質保証された製品をお客様にお届けしました。

▶ 他のタカチケース追加工事例も掲載しています。タカチケース追加工品の一覧ページをご覧ください。

加工工程ステップ

- 図面確認と加工プログラム作成

お客様支給の紙図面を基に、加工位置・寸法・公差を確認し、マシニングセンター用のNCプログラムを作成します。 - 素材(タカチケースSY-150A)の調達と受入検査

(株)タカチ電機工業が製造している正規品を調達し、外観・寸法の受入検査を実施します。 - ワーク固定と段取り

マシニングセンターのテーブル上に、ABS樹脂ケースを傷つけず確実に固定するための治具を使用してセッティングします。 - フラットエンドミルによる四角穴加工

4種類の異なるサイズの貫通四角穴を、フラットエンドミルでポケット加工により正確に開けます。切削条件はABS樹脂の特性に合わせて最適化します。 - ドリルによる丸穴加工

φ3.5mmのドリルを使用して、2箇所の貫通丸穴を高精度に加工します。 - 糸面取り加工

全ての穴の縁部分にバリが残らないよう、手作業または工具による糸面取りを施します。 - 寸法検査と外観検査

ノギス・マイクロメーター等の測定器で寸法精度を確認し、バリ・クラック・変色等の不具合がないか外観検査を実施します。 - 洗浄・梱包・出荷

切削粉を除去し、傷防止のための適切な梱包を行い、お客様へ納品します。

ABS樹脂切削加工で注意すべきポイント

- 切削速度の最適化

ABS樹脂は熱可塑性樹脂のため、切削速度が速すぎると摩擦熱で溶融・変形するリスクがあります。当社では切削速度80~120m/minを基準に、工具径や加工形状に応じて調整しています。 - 送り速度の管理

送り速度が遅すぎると摩擦熱が蓄積し、速すぎると切削抵抗でクラックが発生する可能性があります。0.1~0.3mm/回転の範囲で最適値を設定します。 - 工具選定

超硬エンドミルやハイスドリルなど、シャープな切れ刃を持つ工具を使用します。刃先が鈍化すると発熱・バリの原因となるため、工具寿命管理を徹底しています。 - 固定方法の工夫

プラスチックケースは薄肉中空構造のため、過度な締め付けで変形するリスクがあります。当社では専用治具や樹脂製クランプを使用し、均等な力で確実に固定します。 - 切削液の使用

ABS樹脂加工では、エアブローによる冷却と切粉排出を基本としますが、長時間加工時は水溶性切削液を使用して温度上昇を抑制します。 - バリ対策

貫通穴加工では出口側にバリが発生しやすいため、バックアップ材の使用や送り速度の調整、工具形状の選定により、バリの発生を最小限に抑えます。 - 静電気対策

ABS樹脂は切削時に静電気が発生しやすく、切粉がワークに付着する問題があります。ブロアーの使用や作業環境の湿度管理で対処します。

本製品で使用したABS樹脂について

本製品に使用されているABS樹脂(アクリロニトリル・ブタジエン・スチレン共重合体)は、3種類のモノマーを重合させた熱可塑性エンジニアリングプラスチックです。機械的強度・耐衝撃性・加工性のバランスに優れ、プラスチックケースの素材として広く採用されています。

ABS樹脂には、汎用グレード・難燃グレード・耐熱グレード・透明グレード・メッキグレードなど、用途に応じた多様なバリエーションが存在します。タカチ電機工業のSY-150Aには汎用グレードのABS樹脂が使用されており、電子機器の筐体として必要十分な性能を備えています。

ABS樹脂の詳しい特性や物性などについては、ABS樹脂の特性・物性の詳しい解説ページに掲載しています。ぜひご覧ください。

プラスチックケース(プラスチックボックス)の特性と優位性

市販のプラスチックケースは、電子機器や制御盤の筐体として多くのメリットを提供します。まず、設計から量産までのリードタイムを大幅に短縮できる点が挙げられます。既製品をベースに必要な追加工のみを施すことで、金型製作が不要となり、コストと時間を削減できます。

次に、優れた気密性と防塵・防水性能を標準で備えている点です。タカチ電機工業をはじめとする専門メーカーの製品は、IP規格に準拠した保護等級を実現しており、電子回路を外部環境から確実に保護します。

さらに、豊富なサイズバリエーションにより、搭載する基板や部品に最適なサイズを選択できます。無駄なスペースを減らすことで、製品全体のコンパクト化と軽量化が可能です。

電気絶縁性に優れている点もプラスチックケースの重要な特性です。ABS樹脂は絶縁体であり、金属製ケースのような接地処理が不要で、感電リスクを低減できます。

また、軽量で取り扱いやすいことも大きなメリットです。金属製ケースと比較して重量が1/5~1/8程度であり、輸送コストの削減や作業性の向上につながります。

追加工への対応性も見逃せません。切削加工・接着加工・印刷など多様な二次加工が可能であり、お客様の仕様に合わせたカスタマイズが容易です。当社のようなマシニングセンターを用いた精密追加工により、完全オーダーメイドに近い仕様を実現できます。

最後に、コストパフォーマンスの高さが挙げられます。試作や小ロット生産において、金型費用が不要な既製品ケースの活用は、大幅なコスト削減を可能にします。

当社がこれまでにプラスチックケース(プラスチックボックス)に対して行った切削加工(追加工)の様々な加工例は、樹脂加工ドットコムのプラスチックケース追加工一覧ページをご覧ください。

ABS樹脂の主要特性(物性値)

| 特性項目 | 単位 | 標準値 |

|---|---|---|

| 密度 | g/cm3 | 1.04~1.06 |

| 引張強度 | MPa | 40~50 |

| 曲げ強度 | MPa | 60~80 |

| 引張弾性率 | GPa | 2.0~2.5 |

| アイゾット衝撃強度(ノッチ付) | kJ/m2 | 15~30 |

| 熱変形温度(0.45MPa荷重) | ℃ | 90~110 |

| 吸水率(24時間) | % | 0.2~0.4 |

| 線膨張係数 | ×10-6/K | 70~90 |

| 体積抵抗率 | Ω・cm | 1016~1017 |

| 連続使用温度 | ℃ | 70~90 |

ABS樹脂・他樹脂素材・金属素材との比較表と優位性分析

ABS樹脂を他の代表的な樹脂素材および金属素材と比較することで、本製品に使用した素材の優位性を明確にします。

| 特性項目 | ABS樹脂 | ポリカーボネート (PC) |

ポリプロピレン (PP) |

アルミニウム (A6063) |

ステンレス鋼 (SUS304) |

|---|---|---|---|---|---|

| 密度(g/cm3) | 1.05 | 1.20 | 0.90 | 2.70 | 7.93 |

| 引張強度(MPa) | 45 | 60 | 30 | 130 | 520 |

| 衝撃強度(kJ/m2) | 22 | 80 | 5 | – | – |

| 熱変形温度(℃) | 100 | 130 | 60 | – | – |

| 電気絶縁性 | 優 | 優 | 優 | 無 | 無 |

| 切削加工性 | 優 | 良 | 良 | 優 | 可 |

| 耐薬品性 | 良 | 可 | 優 | 可 | 優 |

| コスト(指数) | 100 | 150 | 80 | 200 | 300 |

| 汎用性 | 非常に高い | 高い | 高い | 高い | 中程度 |

| 加工品事例 | ABS樹脂加工品事例 | ポリカーボネート加工品事例 | ポリプロピレン加工品事例 | – | – |

ABS樹脂の優位点

上記の比較表から、ABS樹脂には以下のような優位性があることが分かります。

① バランスの取れた機械的特性

引張強度45MPaと衝撃強度22kJ/m2は、プラスチックケースに求められる強度と靭性のバランスを実現しています。ポリプロピレンよりも強度が高く、ポリカーボネートよりもコストパフォーマンスに優れています。

② 優れた切削加工性

適度な硬度と粘り強さにより、マシニングセンターでの精密切削加工が容易です。金属ほど工具摩耗が激しくなく、ポリカーボネートのようにクラックが発生しにくい特性を持ちます。

③ コストパフォーマンスの高さ

コスト指数100を基準とすると、ポリカーボネートの約2/3、アルミニウムの約1/2、ステンレス鋼の約1/3のコストで調達可能です。汎用性が非常に高いため、入手性も良好です。

④ 軽量性

密度1.05g/cm3は、アルミニウムの約1/2.6、ステンレス鋼の約1/7.5であり、大幅な軽量化を実現します。輸送コストの削減や組み込み機器全体の軽量化に貢献します。

⑤ 電気絶縁性

体積抵抗率1016~1017Ω・cmの優れた絶縁性により、電子機器筐体として安全性が高く、接地処理が不要です。

⑥ 適度な耐熱性

熱変形温度100℃は、一般的な電子機器の使用環境(0~70℃程度)に対して十分な耐熱性を提供します。

プラスチックケース(プラスチックボックス)の長所・短所分析

| 評価項目 | 長所(メリット) | 短所(デメリット) |

|---|---|---|

| コスト | 金型不要で初期費用が低い。小ロット生産でもコストメリット大。 | 大量生産時は専用金型品に比べて割高になる場合がある。 |

| リードタイム | 在庫品なら即日~数日で入手可能。開発期間を大幅短縮。 | 特殊サイズや特注色は納期が長くなることがある。 |

| 設計自由度 | 追加工により穴あけ・切欠き・窓加工など自由にカスタマイズ可能。 | ケース本体の形状は既製品の範囲内に限定される。 |

| 機械的強度 | 一般的な使用環境では十分な強度。衝撃に強くひび割れにくい。 | 金属製に比べると剛性は劣る。大きな荷重がかかる用途には不向き。 |

| 耐熱性 | 連続使用温度70~90℃で一般電子機器には十分。 | 高温環境(100℃以上)では変形リスクあり。耐熱グレードが必要。 |

| 重量 | 金属ケースの1/5~1/8と軽量。持ち運びや設置が容易。 | 軽量ゆえに安定性が低く、振動環境では固定が必要。 |

| 電気特性 | 優れた絶縁性。帯電防止グレードも選択可能。 | 導電性がないためシールド性は無い。EMC対策には別途対応必要。 |

| 耐候性 | 屋内使用では長期間安定。UV対策グレードも存在。 | 長期屋外使用では紫外線劣化により変色・脆化の可能性。 |

プラスチックケース(プラスチックボックス)加工でよくあるトラブルと当社の対策

| トラブル | 主な原因 | 当社の対策 |

|---|---|---|

| 穴周辺のバリ発生 | 工具の切れ味不足、送り速度不適切、出口側のサポート不足 | 定期的な工具交換、最適な切削条件設定、バックアップ材使用 |

| クラック(ひび割れ) | 過度な切削抵抗、固定時の締め付け過ぎ、材料の低温化 | シャープな工具使用、専用治具による均等固定、室温管理 |

| 寸法精度の悪化 | 熱膨張、ワークのたわみ、工具摩耗 | 切削熱管理、適切な固定方法、工具状態の定期確認 |

| 表面の溶融・変色 | 切削速度過多による発熱、切粉の滞留 | 適正な切削速度設定、エアブローによる冷却と切粉除去 |

| ケースの変形 | 薄肉部への過度な力、熱による反り | 面圧分散型治具の使用、加工順序の最適化 |

| 切粉の付着・静電気 | ABS樹脂の静電気発生特性 | ブロアー使用、加工後の丁寧なクリーニング |

プラスチックケースへの精密追加工でお困りの際は、樹脂切削加工の専門技術を持つ当社にお任せください。図面一枚から丁寧にご相談に応じます。

電話での問い合わせは 0553-33-6927 まで

当社のプラスチックケース(プラスチックボックス)加工が活躍する分野

当社が手掛けるプラスチックケースへの精密追加工は、多様な産業分野で活用されています。特に、切削加工による高精度な穴あけ・切欠き加工が求められる用途で高い評価をいただいております。

電子機器・制御機器分野では、各種センサー筐体、産業用コントローラーケース、計測器ハウジング、IoT機器のエンクロージャーなどに採用されています。本製品のような特注精密加工部品は、既製品ケースに必要な開口部を正確に加工することで、配線やコネクタの実装を可能にします。

また、試作・開発分野においても当社の強みが発揮されます。金型不要で1個からの小ロット対応が可能なため、新製品の試作や評価用サンプル製作、改良開発における仕様変更への迅速な対応が実現できます。開発スピードを重視されるお客様から多くのご依頼をいただいております。

主な加工実績分野

- 電子機器筐体:各種センサーケース、データロガー、通信端末ハウジング

- 産業機器:制御盤ボックス、計測機器カバー、検査装置筐体

- 医療機器:小型診断機器ケース、ポータブル医療器具カバー(非クラス分類品)

- 試作開発:プロトタイプ筐体、評価用サンプル、デザインモックアップ

- 研究機器:実験装置ハウジング、測定器カバー、分析機器ケース

- 設備機器:監視カメラボックス、LED照明器具カバー、配電盤ケース

お客様の製品開発を加速するプラスチックケース追加工は、三森製作所にお任せください。図面(PDF・FAX・手書きスケッチ)からでも、迅速にお見積りいたします。

よくある質問(FAQ)

Q1. プラスチックケースへの追加工は1個から対応可能ですか?

A1. はい、1個からでも対応可能です。試作や小ロット生産に最適で、金型製作が不要なため、コストを抑えながら必要な数量だけを製作できます。お客様の開発スケジュールに合わせた柔軟な対応が可能です。

Q2. どのメーカーのプラスチックケースに対応していますか?

A2. タカチ電機工業のほか、Hammond Manufacturing、テイシン電機、摂津金属工業(OKW)(GB)、E-CALL、IDEC、SparkFun、RS PRO、OTAXなど、国内外の主要メーカー製プラスチックケースに対応しております。お客様がご指定のケースを当社で調達しての加工も、お客様からの支給品への加工も可能です。まずはご相談ください。

Q3. 図面がない場合でも相談できますか?

A3. はい、もちろん可能です。現物や写真、簡単なスケッチからでも、当社で図面を起こすことができます。お客様のご要望をヒアリングし、最適な加工仕様をご提案いたします。

Q4. 納期はどのくらいかかりますか?

A4. 加工内容や数量により異なりますが、販売店にケースの在庫がある場合、注文後7~10日程度が標準的な納期です。数量が多くなると、それに伴ってケース納期と加工納期がかかることになります。ただ、お急ぎの場合は特急対応も可能ですので、ご相談ください。

Q5. ABS樹脂以外の素材のケースにも対応できますか?

A5. はい、対応可能です。ポリカーボネート(PC)、アクリル(PMMA)、ポリプロピレン(PP)など、各種樹脂素材のケース加工実績があります。素材特性に応じた最適な加工条件で対応いたします。

Q6. 穴あけ以外の加工にも対応していますか?

A6. はい、穴あけだけでなく、切欠き加工、窓開け加工、タップ加工、座ぐり加工など、多様な切削加工に対応しております。また、印刷や塗装などの表面処理も協力工場と連携して対応可能です。

Q7. 加工精度はどの程度まで保証できますか?

A7. マシニングセンターによる切削加工で、一般公差±0.1mm、必要に応じて±0.05mm~±0.02mm程度の精度まで対応可能です。図面の公差指示に基づき、適切な測定器で寸法検査を実施し、品質を保証いたします。

Q8. 防水ケースへの加工でも気密性は保てますか?

A8. 追加工により開口部が増えるため、元の防水性能は低下します。ただし、パッキンやグロメットの使用、コーキング処理などにより、必要な気密性・防水性を確保することが可能です。ご要望の防水レベルに応じた追加工部の設計をお願いいたします。

Q9. 加工後のバリや傷はどの程度まで処理されますか?

A9. 当社では加工後に糸面取り処理を標準で実施し、鋭利なバリを除去しています。さらに、外観検査で傷や打痕がないことを確認いたします。また、必要に応じてバフ研磨やサンドブラスト加工などの追加処理も対応可能です。

Q10. 見積もりに必要な情報は何ですか?

A10. ①図面(PDF、DXF、紙図面など)、②加工数量、③希望納期、④使用するケースの型番をお知らせください。図面がない場合は、現物写真や寸法メモでも概算見積もりが可能です。お気軽にお問い合わせください。

Q11. 切削加工時の発熱で樹脂が変形することはありませんか?

A11. 当社では切削速度と送り速度を最適化し、エアブローによる冷却を行うことで、加工時の発熱を最小限に抑えています。ABS樹脂の加工特性を熟知した技術者が、変形やひずみのない高品質な加工を実現します。

Q12. 量産対応は可能ですか?

A12. はい、数十個~数百個規模の量産にも対応しております。ロット数に応じた専用治具の製作や加工プログラムの最適化により、効率的な生産体制を構築します。何なりとご相談ください。

お問い合わせから納品までの流れ

- お問い合わせ(図面支給)

お問い合わせメールフォームまたはFAX(0553-32-1502)にて、図面や仕様をお送りください。図面がない場合は現物写真やスケッチでもお問い合わせ可能です。 - 見積書作成と提出

ご支給いただいた図面を基に、加工内容・数量・納期を確認し、迅速に見積書を作成・提出いたします。ご不明点があればお気軽にお問い合わせください。 - 注文書受領

お見積内容にご納得いただけましたら、注文書をご発行ください。正式受注後、直ちに加工準備に入ります。 - 加工

プラスチックケースを調達し、マシニングセンターによる精密切削加工を実施します。加工後は糸面取り処理と寸法検査・外観検査を行い、品質を保証します。 - 納品

検査合格品を丁寧に梱包し、納品書とともにご指定の納期・納入先へお届けします。なお、検査成績書が必要な場合は、注文時にお伝えください。

まとめ

市販のプラスチックケースへの精密追加工は、金型製作不要で短納期・低コストを実現する、試作から小ロット生産に最適なソリューションです。当社では、ABS樹脂をはじめとする各種樹脂素材の加工特性を深く理解し、マシニングセンターによる高精度な切削加工技術を提供しています。

タカチ電機工業のSY-150Aのような汎用プラスチックケースに対する追加工実績は豊富で、お客様の図面に基づいた正確な穴あけ・切欠き加工を、1個からでも対応可能です。電子機器筐体、制御盤ボックス、試作開発品など、幅広い分野で当社の加工技術が活用されています。

プラスチックケース加工におけるバリ・クラック・変形などのトラブルを未然に防ぐため、適切な工具選定、最適な切削条件設定、専用治具による確実な固定など、長年の経験に基づいたノウハウを駆使しています。加工後の糸面取りと厳格な検査により、高品質な製品をお届けします。

製品開発のスピードアップ、コスト削減、品質向上をお考えの企業様は、ぜひ(株)三森製作所の樹脂加工ドットコムにご相談ください。図面一枚から、お客様の製品開発を全力でサポートいたします。

電話での問い合わせは 0553-33-6927 まで

[ ABSケースABS樹脂ケース加工タカチケースタカチケースマシニング加工タカチケース切削加工タカチケース加工タカチケース後加工タカチケース穴あけ加工タカチケース追加工タカチボックスタカチボックスマシニング加工タカチボックス切削加工タカチボックス加工タカチボックス後加工タカチボックス穴あけ加工タカチボックス追加工プラスチックケースプラスチックケースマシニング加工プラスチックケース切削加工プラスチックケース加工プラスチックケース後加工プラスチックケース穴あけ加工プラスチックケース追加工プラスチックボックスプラスチックボックスマシニング加工プラスチックボックス切削加工プラスチックボックス加工プラスチックボックス後加工プラスチックボックス穴あけ加工プラスチックボックス追加工プラスチックマシニング加工プラスチック切削加工プラスチック加工プラスチック後加工プラスチック精密切削加工プラスチック追加工プラボックスプラボックスマシニング加工プラボックス切削加工プラボックス加工プラボックス後加工プラボックス穴あけ加工プラボックス精密切削加工プラボックス追加工二次加工切削加工四角穴加工後加工成型加工品マシニング加工成型加工品切削加工成型加工品後加工成型加工品追加工成形加工品マシニング加工成形加工品後加工成形加工品穴あけ加工成形加工品追加工樹脂ケース樹脂ケースマシニング加工樹脂ケース切削加工樹脂ケース加工樹脂ケース後加工樹脂ケース穴あけ加工樹脂ケース追加工樹脂ボックス樹脂ボックスマシニング加工樹脂ボックス切削加工樹脂ボックス加工樹脂ボックス後加工樹脂ボックス穴あけ加工樹脂ボックス追加工樹脂マシニング加工樹脂切削加工樹脂加工樹脂後加工樹脂穴あけ加工樹脂追加工追加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日