透明アクリル精密切削加工品|PMMA磨き仕上げ

- プラスチック加工品例 -

透明アクリル精密切削加工品|PMMA磨き仕上げ

この記事の要点

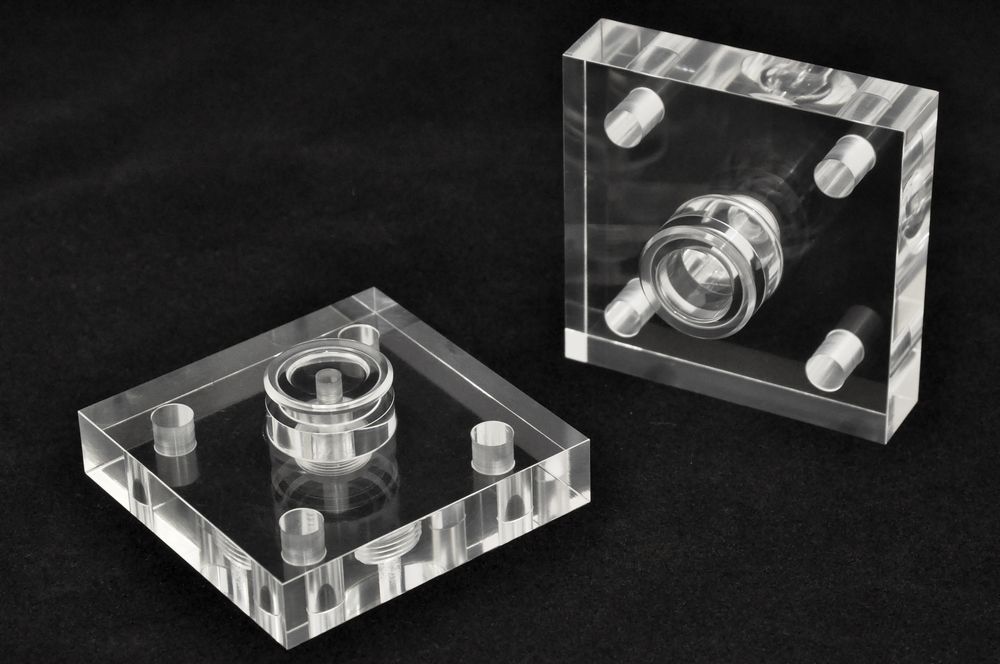

- 80×80×31mmの透明アクリル(PMMA)ブロックに、Oリング溝とRc3/8(旧呼称:PT3/8)管用テーパーネジを加工した精密切削加工品です。

- 3軸マシニングセンターによる精密切削とバフ研磨による磨き仕上げで、切削白濁を除去し高い透明度を実現しています。

- 透明アクリル樹脂(PMMA)の特性・物性・長所短所を整理し、素材選定や設計段階での判断材料として活用できます。

- 装置カバー・分析機器部品・流体観察部品など、透明性と気密性が求められる用途への応用が可能な加工事例です。

- 過去の透明アクリル磨き加工事例はアクリル磨き加工品の一覧ページでご覧いただけます。また、PMMA(透明アクリル樹脂)の特性・物性・用途についてはアクリル樹脂(PMMA)素材解説ページに詳しくまとめています。見積り・ご相談はお問い合わせメールフォームより承っております。

本事例は、透明アクリル(PMMA)を用いた精密切削加工品にバフ研磨による磨き仕上げを施し、ガラスに近い透明感を実現した高透明度部品です。80×80×31mmのブロック材にOリング溝およびRc3/8管用テーパーネジを高精度に加工し、装置内部の視認性と気密性・寸法精度を両立させています。分析装置・医療機器・透明カバー部品など、透明性とシール性が求められる用途に適した加工事例です。

透明アクリル精密切削加工品の製品仕様・寸法情報

本製品の代表的な仕様・寸法を一覧表にまとめました。図面検討や他部品との比較検討時の参考情報としてご活用ください。

| 項目 | 仕様内容 |

|---|---|

| 素材 | 透明アクリル樹脂(PMMA)ブロック材 |

| 外形寸法 | 80mm × 80mm × 厚さ31mm |

| 元板材寸法 | 35mm厚の透明アクリル板材を使用し、片面フライスで31mmに仕上げ |

| 主要形状 | ・上面に φ27.8 × 高さ14mm の柱形状(先端C1面取り) ・柱上面に φ22 × 深さ1.2mm(球面状)の掘り込み形状 ・柱側面に φ22 × 幅4.7mm のOリング溝 ・本体コーナー部に R・面取りなどの仕上げ |

| 穴加工 | ・柱中央:φ5.5 貫通丸穴 ・反対面中央:Rc3/8(旧呼称:PT3/8)管用テーパーメスネジ ・周囲:φ9 貫通丸穴 × 4箇所 |

| 加工設備 | 3軸マシニングセンター(外形・段加工・Oリング溝・各種穴あけ)+タッピング盤(Rc3/8メスネジ加工) |

| 仕上げ | 全面バフ研磨による高透明磨き仕上げ(切削白濁部を除去し、ガラス同等の透明度を確保) |

| 寸法精度の目安 | 一般部は ±0.05mm 程度を想定(形状・公差要求により要相談) |

| 想定用途 | 分析装置用透明ブロック、流体観察窓、Oリングシール付き透明カバー部品 など |

透明アクリル精密切削加工の詳細工程と技術解説

本製品は、透明アクリル樹脂(PMMA)の35mm厚板材を使用し、3軸マシニングセンターによる精密切削加工と手作業バフ研磨を組み合わせることで、透明度と寸法精度を両立した特注品です。客先からのPDF図面支給に基づく完全受注生産で製造しています。

アクリル樹脂は切削後に表面が白濁しますが、当社では熟練職人によるバフ研磨技術で素材本来の透明性まで磨き上げます。さらに、Rc3/8の管用テーパーメスネジ加工やφ22×幅4.7mmのOリング溝加工など、気密性が求められる加工にも対応しています。

透明アクリル精密切削加工品の製造工程ステップ

- PDF図面解析・CAMプログラム作成:支給図面をもとに加工順序と工具経路を検討し、アクリルの特性を踏まえたNCプログラムを作成します。

- 素材準備・段取り:透明アクリル板材(35mm厚)を切断し、3軸マシニングセンターに固定します。熱変形を抑えるクランプ条件を設定します。

- 平面加工(フルバックカッター使用):フェイスミルで片面を仕上げ、厚さ31mmの基準面を作ります。

- 外形加工:基準面をもとに外形を80mm×80mmに切削し、直角度と寸法精度を確保します。

- 段加工(柱形状の削り出し):上面からφ27.8×14mmの柱形状を削り出し、先端部にC1面取りを施します。

- 球面掘り込み加工:柱上面にボールエンドミルでφ22×深さ1.2mmの球面状掘り込みを加工します。

- Oリング溝加工:柱側面にTスロットカッターでφ22×幅4.7mmのOリング溝加工をします。溝寸法がシール性能に直結する重要工程です。

- 中央貫通穴あけ加工:柱中央にφ5.5貫通穴を加工します。切りくず詰まりを避ける条件で加工します。

- 4箇所の貫通穴あけ加工:周囲部分にφ9貫通穴を4箇所加工し、取付用の穴として仕上げます。

- 管用テーパーメスネジ加工:ワークを反転し、中央部にRc3/8の管用テーパーメスネジをタッピング盤で加工します。

- バリ取り・糸面取り加工:手作業でバリ取り・糸面取りを行い、安全性と組付け性、外観を整えます。

- バフ研磨による磨き加工:全面にバフ研磨加工を施し、切削白濁部を除去して高い透明度を復元します。

- 最終検査・出荷:各種測定器による寸法確認と外観検査を行い、基準を満たした製品のみ梱包・出荷します。

透明アクリル切削加工で注意すべき重要ポイント

- 切削速度の最適化:摩擦熱で溶融・再固化すると面粗さが悪化するため、周速50~150m/min程度を目安に条件を調整します。

- 工具と刃先形状:鋭利な超硬工具を使い、すくい角・逃げ角を適正にすることでクラックやカケを抑制します。

- 切削液・エアブロー:熱と切りくずをコントロールするため、エアブローや水溶性切削液を用い、油性は避けます。

- 固定方法と加工応力:過大なクランプはクラックの原因となるため、治具とクランプ位置を工夫し、応力を分散させます。

- 切りくず詰まり対策:静電気で付着しやすい切りくずは、こまめなエアブローと工具選定で排出性を高めます。

- 熱変形・寸法変化:連続加工を避けて冷却時間を確保し、必要に応じて温度復帰後に寸法を確認します。

- クラック・クレージング防止:急激な条件変化や過度な締め付けを避け、応力をためない加工順序を心がけます。

本製品で使用した透明アクリル樹脂(PMMA)について

本製品には、透明色のアクリル樹脂(PMMA樹脂)板材を使用しています。正式名称はポリメタクリル酸メチル樹脂(Polymethyl methacrylate)で、透明プラスチックの代表的な素材です。

アクリル樹脂には、光学用途向きのキャスト板(注型板)と、コストに優れた押出板があり、用途に応じて使い分けます。透明以外にも乳白・黒・カラーなど豊富なバリエーションがあります。

詳しい素材特性や種類、加工可能な板厚については、「アクリル樹脂(メタクリル樹脂、PMMA)の素材解説」をご覧ください。

透明アクリル樹脂(PMMA)の主要物性値

以下の表は、信頼性の高い技術資料に基づく透明アクリル樹脂(PMMA)の代表的な物性値です。材料選定や設計時の参考データとしてご活用ください。

| 物性項目 | 単位 | 数値範囲 | 特記事項 |

|---|---|---|---|

| 比重 | – | 1.17~1.20 | ガラスの約半分で軽量 |

| 引張強さ | MPa | 48~76 | 中程度の機械的強度 |

| 引張弾性率 | MPa | 2,200~3,200 | 剛性あり |

| 曲げ強さ | MPa | 73~131 | 曲げ応力に対して良好 |

| 衝撃強さ(アイゾット・ノッチ付) | J/m | 11~22 | 耐衝撃性は低め |

| 荷重たわみ温度(1.81MPa) | ℃ | 68~102 | 常用耐熱温度は70~90℃程度 |

| 線膨張率 | ×10-5/℃ | 5.0~9.0 | 金属より大きい熱膨張 |

| 光線透過率 | % | 92~93 | ガラスを上回る透明性 |

| 吸水率(24時間) | 重量% | 0.1~0.4 | 吸水性は比較的低い |

| 体積抵抗率 | Ω·cm | >1014 | 優れた電気絶縁性 |

※上記数値は一般的なキャスト板(注型板)の代表値です。押出板や改質グレードでは数値が異なる場合があります。

※参考資料:KDA樹脂物性データ(ASTM規格準拠)、日本化学便覧、各材料メーカーデータシート

透明アクリル(PMMA)・他樹脂素材・金属素材との比較表と優位性分析

透明アクリル樹脂(PMMA)と、他の代表的な透明樹脂および金属素材との物性比較を以下に示します。材料選定の際の比較材料としてご利用ください。

| 物性項目 | 透明アクリル (PMMA) |

ポリカーボネート (PC) |

塩化ビニル (PVC) |

アルミニウム合金 (A5052) |

ステンレス鋼 (SUS304) |

|---|---|---|---|---|---|

| 比重 | 1.17~1.20 | 1.20 | 1.38~1.45 | 2.68 | 7.93 |

| 引張強さ (MPa) | 48~76 | 64~66 | 40~60 | 210~290 | 520以上 |

| 引張弾性率 (MPa) | 2,200~3,200 | 2,400 | 2,400~3,000 | 70,000 | 193,000 |

| 衝撃強さ (J/m) | 11~22 | 640~854 | 20~100 | – | – |

| 耐熱温度 (℃) | 70~90 | 120~130 | 60~80 | ~200 | ~450 |

| 光線透過率 (%) | 92~93 | 85~91 | 80~88 | – | – |

| 耐候性 | ◎ | ○ | △ | ◎ | ◎ |

| 切削加工性 | ◎ | ○ | ○ | ◎ | △ |

| 磨き加工性 | ◎ | ○ | △ | ◎ | ◎ |

| コスト(指数) | 1.0 | 1.5~2.0 | 0.7~1.0 | 1.2~1.5 | 2.5~3.5 |

| 汎用性 | ◎ | ◎ | ◎ | ◎ | ◎ |

| 加工品事例 | アクリル加工品事例 | ポリカーボネート加工品事例 | 塩化ビニル加工品事例 | – | – |

■ 青色背景:透明アクリル(PMMA)

■ オレンジ背景:他の樹脂素材

■ ピンク背景:金属素材

◎:非常に優れる、○:優れる、△:やや劣る

比較表から見る透明アクリル(PMMA)の優位点

透明アクリル樹脂(PMMA)の長所・短所分析

| 分類 | 内容 |

|---|---|

| 長所 (特徴・特性) |

・極めて高い透明性:可視光透過率92~93%で、ガラスを上回る透明度を実現 ・優れた耐候性:屋外使用でも透明性を維持しやすく、紫外線による黄変や劣化が少ない ・良好な加工性:切削加工、接着加工、曲げ加工、磨き加工など多様な加工方法に対応可能 ・軽量性:比重1.17~1.20でガラスの約半分。取り扱いや輸送が容易 ・表面光沢と美観:バフ研磨加工による鏡面仕上げが可能で、高級感のある外観を実現 ・着色性:透明以外にも豊富なカラーバリエーションが選択可能 ・電気絶縁性:体積抵抗率>1014Ω·cmと高い絶縁特性 ・コスト面:ポリカーボネートやステンレス鋼と比較して材料コストが低い |

| 短所 (特徴・特性) |

・耐衝撃性が低い:ポリカーボネートと比べると割れやすい ・耐熱温度が低い:常用耐熱温度は70~90℃程度で、高温環境には不向き ・耐薬品性に制限:ケトン類、エステル類、芳香族・塩素系溶剤に弱い ・表面硬度が低い:傷がつきやすく、擦り傷に注意が必要 ・吸湿・応力亀裂:吸水や内部応力、薬品接触によりクレージングが発生することがある ・熱膨張率が大きい:金属より膨張が大きく、温度変化が大きい環境では寸法設計に配慮が必要 |

これらの特性を踏まえ、用途に応じた材料選定と設計・加工条件の最適化が重要です。当社では、材料特性を理解した技術者が最適な仕様をご提案します。

透明アクリル加工でよくあるトラブルと当社の対策

| トラブル | 主な原因 | 当社の対策 |

|---|---|---|

| 切削面の白濁 | 切削時の摩擦熱による表面の微細な溶融と再固化 | 適切な切削条件とエアブローで熱を抑え、熟練職人によるバフ研磨で透明性を復元 |

| クラック・割れ | 過度な切削抵抗、固定応力、内部応力の蓄積 | 鋭利な刃先工具と適正クランプ、段階的な切り込みで応力を抑えます |

| 寸法精度の不良 | 加工熱、工具たわみ、切削抵抗など | 高剛性機械の使用と温度管理、仕上げ代を考慮した工程設計で安定した寸法を確保 |

| バリの発生 | 切削条件の不適切、工具摩耗、出口側サポート不足 | 条件最適化と鋭利な工具を使用し、手作業による丁寧なバリ取り・糸面取りで仕上げます |

| 応力亀裂 (クレージング) |

加工応力の残留、薬品との接触、過度な締め付け | 応力を抑えた加工条件と、必要に応じたアニール、薬品環境を考慮した設計提案 |

| 表面の傷・汚れ | 取り扱い時の接触、切りくず・異物の付着 | 保護フィルムや静電気対策、切りくず除去、丁寧な梱包でトラブルを低減 |

透明アクリル加工でお困りのことがございましたら、お気軽にご相談ください。長年の経験と技術力で、お客様の課題解決をお手伝いします。

電話での問い合わせは 0553-33-6927 まで

当社の透明アクリル加工が活躍する分野

当社の透明アクリル精密切削加工と磨き加工技術は、高い透明性と寸法精度が求められる幅広い分野で採用されています。

光学・照明分野では照明カバーや導光板、プリズムなど、医療・分析分野では分析装置の透明ブロックや観察窓、治具類などの製作実績があります。

産業機械分野では点検窓・安全カバー・液面計部品、ディスプレイ・什器分野では展示ケースやPOP什器など、デザイン性と視認性が重要な部品にも多数採用されています。

試作・開発分野では、1個からの小ロット対応を活かし、プロトタイプや評価用部品のご相談も多くいただいています。図面段階からのご相談や、現物サンプルベースの検討も可能です。

本製品のような特注精密加工部品では、Oリング溝や管用ネジ、3次元形状など、加工技術と磨き技術を組み合わせた透明部品を得意としています。

主な加工実績分野

光学機器(レンズ、プリズム、導光板) | 医療機器(キュベット、観察窓、試験管ホルダー) | 分析装置(フローセル、透明カバー) | 照明機器(カバー、拡散板、反射板) | 産業機械(点検窓、液面計、安全カバー) | 電子機器(表示パネル、保護カバー) | ディスプレイ什器(展示ケース、商品棚) | 建築内装(間仕切り、装飾パネル) | 試作開発(プロトタイプ、機能確認用部品)

よくある質問(FAQ)

Q1. 透明アクリルとガラスではどちらの方が透明度が高いですか?

A1. 光線透過率で比較すると、ガラスが約92%、透明アクリルが約92~93%です。実は透明アクリルの方がわずかに透明度が高く、軽量で加工性にも優れているため、多くの用途でガラスの代替材料として採用されています。

Q2. 切削加工後の白濁した表面を透明に戻すことはできますか?

A2. はい、可能です。当社では熟練職人によるバフ研磨加工技術により、切削加工で白濁した表面を丁寧に磨き上げ、元の透明度を復元できます。本製品のような透明度の高い仕上がりが可能です。

Q3. 複雑な形状や精密なネジ加工にも対応できますか?

A3. はい、対応可能です。Oリング溝加工、管用テーパーメスネジ(Rc3/8)加工、段差や3D形状など、図面に基づいた精密加工に対応します。3軸マシニングセンターとタッピング盤を組み合わせて加工します。

Q4. 1個だけの試作品でも製作してもらえますか?

A4. はい、1個からの小ロット生産に対応しています。試作品や開発段階の機能確認用部品、特注品など、柔軟にご相談いただけます。

Q5. 透明アクリルは屋外で使用しても大丈夫ですか?

A5. 透明アクリル樹脂は耐候性に優れ、紫外線による黄変や劣化が少ないため、屋外使用にも適しています。建築外装材や看板、照明カバーなどの実績があります。

Q6. 納期はどのくらいかかりますか?

A6. 加工内容や数量によりますが、標準的な部品で5~7日程度が目安です。お急ぎの案件についても、まずはご相談ください。

Q7. どのようなサイズまで加工可能ですか?

A7. 当社の3軸マシニングセンターでは、概ね700mm×400mm×300mm程度まで対応可能です。それ以上のサイズは分割や他工法をご提案いたします。

Q8. 図面がなくても製作できますか?

A8. 簡単なスケッチや現物サンプル、写真からのご相談も可能です。当社技術者がご要望を伺い、形状や加工方法をご提案します。必要に応じて図面作成のサポートも行います。

Q9. 透明以外の色のアクリル材料も加工できますか?

A9. はい、可能です。透明以外にも、乳白色・黒色・カラーアクリルなど各種板材に対応しています。意匠性や表示性を考慮した材料選定もご相談ください。

Q10. アクリル加工で注意すべき点は何ですか?

A10. 耐衝撃性が低いこと・耐熱温度が70~90℃程度と低いこと・一部溶剤に弱いことに注意が必要です。また、傷つきやすいため、設計・取り扱い・梱包に配慮が必要です。当社では、これらを踏まえた設計・加工条件をご提案しています。

Q11. 見積もりに必要な情報は何ですか?

A11. 図面またはCADデータ、数量、希望納期をお知らせください。材料の種類(透明・色付き)、表面仕上げ(磨きの有無)などの条件も共有いただくと、より正確なお見積りが可能です。

Q12. バフ研磨とはどのような加工ですか?

A12. バフ研磨とは、布製の研磨ホイール(バフ)に研磨剤を付けて回転させ、表面を鏡面状に磨き上げる加工です。当社では手作業で細部まで磨き、切削で白濁した表面を光学部品レベルの透明度に仕上げます。

ご注文から納品までの流れ

- お問い合わせ・図面支給:お問い合わせメールフォームまたはお電話(0553-33-6927)よりご連絡ください。PDF図面、CADデータ、スケッチなどをご送付いただきます。

- 図面確認・技術検討:お預かりした図面を技術者が確認し、加工方法・使用材料・製作可否を検討します。必要に応じてご提案や確認を行います。

- お見積書の作成と提出:加工内容・数量・納期を踏まえたお見積書を作成し、ご提示します。

- ご注文(注文書受領):お見積内容にご了解いただけましたら、注文書をお送りください。正式受注後、製作準備に入ります。

- 材料手配・CAMプログラム作成:指定素材の手配と、NCプログラム(CAMデータ)作成を行います。

- 精密切削加工:3軸マシニングセンターとタッピング盤により図面通りに精密加工します。

- バフ研磨・仕上げ加工:切削後にバフ研磨とバリ取り・糸面取りを行い、透明度と外観を整えます。

- 品質検査:ノギスやマイクロメーター等による寸法測定と外観検査を実施します。

- 梱包・納品:傷や割れを防ぐ梱包を行い、指定先へ出荷します。

各工程で不明点があれば、その都度ご説明しながら進めます。透明アクリル加工での課題やご希望があれば、お気軽にご相談ください。

まとめ

透明アクリル樹脂(PMMA)の精密切削加工と磨き加工は、ガラスに匹敵する透明度と精密な寸法精度を両立できる加工方法です。当社では、3軸マシニングセンターによる高精度な切削と熟練職人によるバフ研磨を組み合わせ、透明ブロックや観察窓などの高品質部品を製作しています。

本事例のように、Oリング溝加工・管用テーパーメスネジ加工・複雑三次元形状などを含む特注部品にも対応可能です。1個からの小ロットにも柔軟に対応し、試作から量産前の確認用部品まで幅広くご相談いただけます。

透明アクリルは、透明性・軽量性・加工性・耐候性に優れた一方、耐衝撃性や耐熱性の制約もあります。当社ではこれらの特性を踏まえ、用途に応じた最適な材料や形状・加工方法をご提案します。

光学機器・医療機器・産業機械・ディスプレイ什器など、多様な分野での実績をもとに、お客様の製品開発をサポートいたします。図面がない段階や構想段階からのご相談も歓迎しておりますので、透明アクリル加工をご検討の際はぜひお声がけください。

電話での問い合わせは 0553-33-6927 まで

[ Oリング溝加工PMMAPMMAバフ研磨加工PMMAバフ磨き加工PMMAマシニング加工PMMA切削加工PMMA加工PMMA研磨加工PMMA磨き加工PMMA精密切削加工アクリルアクリルバフ研磨加工アクリルバフ磨き加工アクリルマシニング加工アクリル切削加工アクリル加工アクリル研磨加工アクリル磨き加工アクリル精密切削加工バフ研磨加工バフ磨き加工プラスチックバフ研磨加工プラスチックバフ磨き加工プラスチックマシニング加工プラスチック切削加工プラスチック加工プラスチック研磨加工プラスチック磨き加工プラスチック精密切削加工ポリメタクリル樹脂ポリメタクリル樹脂バフ研磨加工ポリメタクリル樹脂バフ磨き加工ポリメタクリル樹脂マシニング加工ポリメタクリル樹脂切削加工ポリメタクリル樹脂加工ポリメタクリル樹脂研磨加工ポリメタクリル樹脂磨き加工ポリメタクリル樹脂精密切削加工マシニング加工メタクリル樹脂メタクリル樹脂バフ研磨加工メタクリル樹脂バフ磨き加工メタクリル樹脂マシニング加工メタクリル樹脂切削加工メタクリル樹脂加工メタクリル樹脂研磨加工メタクリル樹脂磨き加工メタクリル樹脂精密切削加工切削加工樹脂バフ研磨加工樹脂バフ磨き加工樹脂マシニング加工樹脂切削加工樹脂加工樹脂研磨加工樹脂磨き加工樹脂精密切削加工溝加工研磨加工磨き加工穴あけ加工透明PMMAバフ研磨加工透明PMMAバフ磨き加工透明PMMAマシニング加工透明PMMA切削加工透明PMMA加工透明PMMA研磨加工透明PMMA磨き加工透明PMMA精密切削加工透明アクリルバフ研磨加工透明アクリルバフ磨き加工透明アクリルマシニング加工透明アクリル切削加工透明アクリル加工透明アクリル研磨加工透明アクリル磨き加工透明アクリル精密切削加工透明メタクリル樹脂マシニング加工透明メタクリル樹脂切削加工透明メタクリル樹脂加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日