アクリル精密切削加工|±0.05・リーマ穴・ヘリサート

- プラスチック加工品例 -

アクリル精密切削加工|±0.05・リーマ穴・ヘリサート

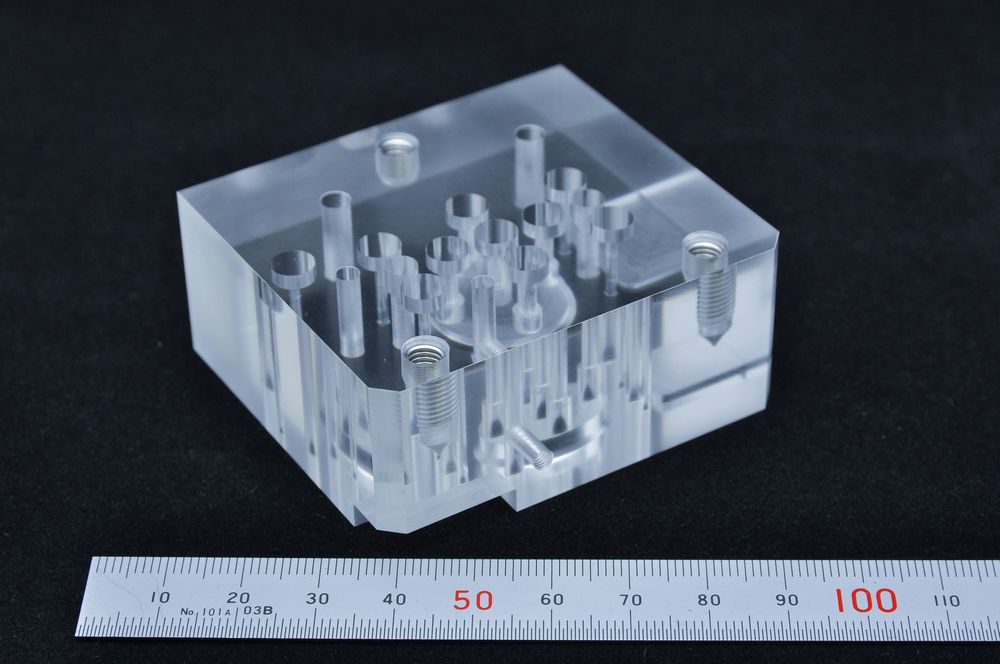

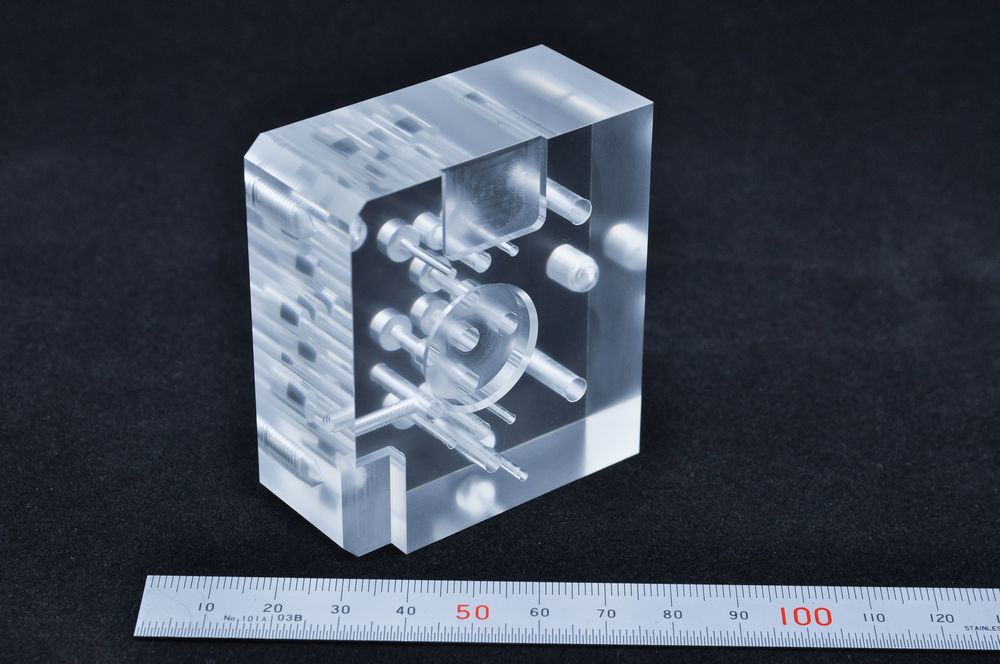

アクリル精密切削加工の事例です。外寸27.2mm(±0.05)×57×64mmに、リーマ穴・切り欠き・ヘリサート挿入まで、3軸マシニングセンターで一貫対応しました。

この記事の要点

- 透明アクリル(PMMA)板材を、外寸27.2mm(±0.05)×57×64mmで高精度に切削した精密部品加工事例です。

- リーマ仕上げが必要なザグリ穴や切り欠きなど、複数形状を3軸マシニングセンターで集約加工しています。

- ヘリサート(Eサート/スプリュー)を挿入し、樹脂でもねじ締結部の耐久性と締結強度を確保しています。

- 仕上げは切削面そのまま(磨き無し)。要求仕様に応じ、表面状態も含めて加工条件を最適化しています。

- 関連情報:アクリル精密切削加工事例/リーマ加工事例/ヘリサート挿入事例/アクリル樹脂(PMMA)素材解説

※下表は寸法・加工内容の要点だけをまとめた代表仕様です(解説は本文で詳述)。

| 項目 | 内容 |

|---|---|

| 素材 | 透明アクリル(PMMA)板材 |

| 外形寸法(公差) | 27.2mm(±0.05)×57mm×64mm |

| 加工内容 | ザグリ穴(リーマ仕上げ)/切り欠き/穴あけ/タップ/ヘリサート挿入 |

| 加工設備 | 3軸マシニングセンター |

| 仕上げ | 切削面そのまま(磨き無し) |

| 図面支給 | お客様ご支給のPDF図面をもとに製作 |

▶ これまで作ったアクリル精密切削加工製品は、アクリル精密切削加工品の事例一覧ページでご覧いただけます。

▶ 詳しい素材情報は、アクリル樹脂(メタクリル樹脂,PMMA)の素材詳細ページで確認できます。

アクリル精密切削加工の加工内容と加工方法

本事例は、お客様ご支給のPDF図面に基づき、透明アクリル(PMMA)板材を3軸マシニングセンターで精密切削した加工品です。外寸は27.2mm(±0.05)×57×64mmで、リーマ仕上げのザグリ穴とヘリサート挿入まで一貫対応し、締結部の耐久性を確保しています。

アクリル樹脂は熱可塑性樹脂であるため、切削加工において最も重要なのは切削熱の管理です。切削熱により材料が溶融して工具に付着したり、ワークが変形したりする問題を防ぐため、適切な切削速度の設定と十分なクーラント供給が不可欠です。当社では長年の加工経験に基づく最適な加工条件により、寸法精度±0.05mmを安定して実現しています。

工程設計の要点(加工事例)

- 図面確認と加工設計:PDF図面を確認し、寸法公差(±0.05)と締結部仕様(ヘリサート)を前提に工程を設計します。

- 外形・基準面の仕上げ:外形57×64mmと厚み27.2mmの精度を確保し、後工程の穴位置精度につながる基準面を整えます。

- 穴加工(ザグリ+リーマ仕上げ):ザグリ穴を加工し、要求に応じてリーマで仕上げ、穴精度と再現性を確保します。

- ねじ加工とヘリサート挿入:ヘリサート用タップを加工し、ヘリサート(Eサート/スプリュー)を挿入して締結部を強化します。

- 検査・外観確認:寸法と外観を確認し、要求仕様に沿って出荷します。

アクリル切削加工で注意すべきポイント

- 切削速度と送り速度の最適化:PMMA樹脂はガラス転移温度(約100~110℃)を超えると軟化するため、回転数と送り速度を適切に設定し、切削熱の発生を抑制します。高速すぎると溶融、低速すぎると表面粗さが悪化します。

- 鋭利な切れ刃の工具使用:切削抵抗を低減し発熱を抑えるため、超硬エンドミルや超硬ドリルなど鋭利な刃先を持つ工具を使用し、摩耗した工具は即座に交換します。

- 十分なクーラント供給:切削熱を効果的に除去するため、切削点に対して十分な量のクーラント(切削油または水溶性クーラント)を供給し、チップの巻き付き防止とエアブロー清掃を徹底します。

- 適切なワーク固定方法:PMMA樹脂は金属に比べて剛性が低いため、過度なクランプ力は変形の原因となります。バランスの良い固定点配置と適切なクランプ力により、加工中および加工後の変形を防止します。

- 内部応力への配慮:板材には成形時の内部応力が残留しているため、急激な切削や片側だけの加工は変形を引き起こします。両面を交互に加工するなど、応力バランスを考慮した加工順序が重要です。

本製品で使用した透明アクリル樹脂(PMMA)について

本製品には透明PMMA樹脂(ポリメタクリル酸メチル)の板材を使用しています。PMMA樹脂は「有機ガラス」とも呼ばれ、光透過率92~94%という極めて高い透明性を持ちながら、ガラスの約半分の軽さと10~16倍の耐衝撃性(条件により)を兼ね備えた優れた材料です。

PMMA樹脂には製法によりキャスト板(注型板)と押出板の2種類があり、それぞれ特性が異なります。キャスト板は分子量が高く高速切削加工に適し、押出板は板厚精度に優れ溶剤接着性が良好です。また、用途に応じて耐衝撃グレード、難燃グレード、帯電防止グレード、UV遮蔽グレード、医療グレードなど多様なバリエーションが用意されています。

PMMA樹脂の詳しい特性や種類、加工事例については、「樹脂加工ドットコム」のアクリル樹脂(メタクリル樹脂、PMMA)素材解説ページをご参照ください。材料選定から加工方法まで、専門スタッフが最適なご提案をいたします。

透明アクリル樹脂(PMMA)の特性と優位性

- 高い透明性:光透過率約94%と、透明樹脂の中でも最高水準。内部状態の確認や意匠性が求められる部品に適しています。

- 軽量性と実用強度の両立:ガラスの約半分の重量で、装置全体の軽量化に貢献。金属代替としても多く採用されています。

- 優れた耐候性:屋外環境でも黄変しにくく、長期使用が可能。透明性を維持したまま使える点が特長です。

- 精密切削加工への適性:切削・穴加工・ザグリ・インサート挿入などに対応し、試作から特注部品まで幅広く活用できます。

これらの特性を数値で比較した結果を、次の物性値表・素材比較表にまとめています。

透明アクリル樹脂(PMMA)の主要物性値

| 物性項目 | 数値 | 単位 |

|---|---|---|

| 密度 | 1.17~1.20 | g/cm3 |

| 引張強度 | 65~75 | MPa |

| 曲げ強度 | 100~120 | MPa |

| 圧縮強度 | 110~130 | MPa |

| 引張弾性率 | 3.0~3.2 | GPa |

| 伸び率 | 2~5 | % |

| 熱変形温度 | 85~105 | ℃ |

| ガラス転移温度 | 100~110 | ℃ |

| 連続使用温度 | 70~90 | ℃ |

| 線膨張係数 | 7.0~8.5 | ×10-5/℃ |

| 光透過率 | 92~94 | % |

| 屈折率 | 1.49 | - |

| 吸水率(24時間) | 0.3~0.4 | % |

| ロックウェル硬度 | M90~M100 | - |

| 絶縁破壊電圧 | 18~20 | kV/mm |

| 体積抵抗率 | >1014 | Ω・cm |

※数値は標準グレードの代表値であり、製造メーカーやグレードにより異なります。

素材比較:アクリル・他樹脂素材・金属素材

| 材料名 | 密度 (g/cm3) |

引張強度 (MPa) |

透明性 | 比強度 (kN・m/kg) |

コスト (指数) |

汎用性 | 加工事例 |

|---|---|---|---|---|---|---|---|

| アクリル(PMMA) | 1.18 | 70 | 優秀 (94%) |

59.3 | 110 | ◎ | アクリル精密切削加工事例 |

| ABS樹脂 | 1.05 | 45 | 不透明 | 42.9 | 80 | ◎ | ABS樹脂精密切削加工事例 |

| 塩化ビニール(PVC) | 1.40 | 50 | 透明可 (80~84%) |

35.7 | 70 | ◎ | 塩化ビニール精密切削加工事例 |

| ポリアセタール(POM) | 1.42 | 65 | 不透明 | 45.8 | 100 | ○ | ポリアセタール精密切削加工事例 |

| ポリカーボネート(PC) | 1.20 | 65 | 良好 (89%) |

54.2 | 140 | ○ | ポリカーボネート精密切削加工事例 |

| アルミニウム合金 | 2.70 | 300 | 不透明 | 111.1 | 160 | ◎ | – |

| ステンレス鋼 | 7.80 | 520 | 不透明 | 66.7 | 210 | ○ | – |

※比強度=引張強度÷密度、コスト指数はPOMを100とした相対値、汎用性は◎非常に高い、○高い

※青色背景はアクリル(PMMA)、オレンジ色背景は他樹脂素材、白背景は金属素材

この比較表から考えられるアクリル樹脂(PMMA)の優位点

- 透明性における圧倒的な優位性:光透過率94%は比較対象素材の中で最も高く、ポリカーボネート(89%)やPVC(80~84%)を大きく上回ります。POM、ABSは不透明素材であり、金属でも透明性は実現できません。光学部品や照明カバー、ディスプレイ用途で最高の透明性が求められる場合、PMMAが最適な選択肢となります。

- 軽量性と強度のバランス:比強度59.3kN・m/kgは樹脂素材の中で最も高く、他の汎用樹脂(ABS 42.9、PVC 35.7、POM 45.8)を大きく上回ります。金属の約半分の軽さで実用的な強度を持ち、重量制限がある用途に最適です。

- 優れた耐候性:10年以上の屋外曝露でも黄変や劣化が少なく、透明樹脂の中で最も耐候性に優れています。ポリカーボネートやPOMは紫外線で変色しやすく、金属は腐食の問題があります。屋外看板や建築材料など長期使用が必要な用途でPMMAは最適です。

- 透明樹脂として経済的:コスト指数110は、同等の透明性を持つポリカーボネート(140)より約20%安価です。透明部品が必要な場合、PMMAは最もコストパフォーマンスに優れた選択肢となります。

- 優れた加工性:切削加工、曲げ加工、溶剤接着など多様な二次加工に対応します。POMは接着性が低く加工方法が限定されますが、PMMAは設計変更への対応力が高く、試作から量産まで幅広い製造方法に対応できます。

透明アクリル樹脂(PMMA)の長所・短所分析

| 長所(メリット) | 短所(デメリット) |

|---|---|

| 優れた透明性 ・光透過率94%でガラス以上 ・優れた光学特性 ・長期使用でも透明性維持 |

表面硬度の限界 ・金属より表面硬度が低い ・研磨剤で容易に傷が付く ・取り扱いに注意が必要 |

| 軽量性 ・ガラスの約1/2の重量 ・金属の1/2~1/7の軽さ ・運搬・設置が容易 |

耐熱性の限界 ・連続使用温度70~90℃ ・熱変形温度85~105℃ ・高温環境での使用制限 |

| 優れた耐衝撃性 ・ガラスの10~16倍(条件により) ・割れても飛散しにくい ・安全性が高い |

溶剤感受性 ・有機溶剤で膨潤・溶解 ・アルコール系でも影響あり ・ソルベントクラック発生リスク |

| 加工性の良さ ・切削・曲げ・接着が容易 ・複雑形状の成形可能 ・二次加工適性が高い |

熱膨張の大きさ ・線膨張係数7~8.5×10-5/℃ ・金属の3~4倍 ・温度変化で寸法変動 |

| 電気絶縁性 ・絶縁破壊電圧18~20kV/mm ・体積抵抗率1014Ω・cm ・電子部品に適用可能 |

帯電しやすさ ・静電気が蓄積しやすい ・埃の付着 ・帯電防止対策が必要な場合あり |

| 優れた耐候性 ・10年以上の屋外使用可能 ・紫外線に対する安定性 ・黄変・劣化が少ない |

可燃性 ・可燃性材料 ・燃焼時に有毒ガス発生 ・難燃化処理が必要な場合あり |

※緑色背景は長所(メリット)、赤色背景は短所(デメリット)

アクリル(PMMA)加工でよくあるトラブルと当社の対策

| トラブル | 主な原因 | 当社の対策 |

|---|---|---|

| 切削面の溶融 | ・切削速度が速すぎる ・送り速度が遅すぎる ・クーラント不足 ・工具の摩耗 |

最適な切削条件の設定:材質・板厚に応じた回転数と送り速度の選定、十分なクーラント供給、鋭利な工具への定期交換 |

| ワークの変形 | ・内部応力の解放 ・クランプ力過大 ・片側のみの加工 ・加工熱の蓄積 |

応力管理と適切な固定:両面交互加工による応力バランス、適切なクランプ力設定、加工順序の最適化、十分な冷却時間確保 |

| クラック発生 | ・内部応力の残留 ・急激な温度変化 ・溶剤の付着 ・過度な締め付け |

クラック防止対策:材料の十分な養生、急激な加工の回避、溶剤系クーラントの不使用、適切なタップ下穴径の選定、ヘリサート使用による応力分散 |

| 寸法精度不良 | ・加工中の熱膨張 ・切削抵抗による逃げ ・工具のたわみ ・測定時の温度差 |

精度管理の徹底:加工中・加工後の温度管理、剛性の高い工具使用、適切な切り込み量設定、恒温室での最終測定、工程間測定の実施 |

| 表面粗さ不良 | ・工具の摩耗 ・送り速度不適切 ・びびり振動 ・切り屑の巻き込み |

表面品質の確保:鋭利な工具の使用、最適な送り条件設定、剛性確保と振動抑制、エアブローによる切り屑除去、必要に応じた仕上げ加工 |

| 接着不良 | ・表面の油分・汚れ ・接着面の粗さ不足 ・接着剤の不適合 ・硬化時間不足 |

接着品質の向上:アルコール洗浄による脱脂、適切な表面粗さ形成、PMMA専用接着剤の使用、十分な硬化時間確保、環境温度管理 |

アクリル加工でお困りの点がございましたら、豊富な加工実績を持つ当社の技術スタッフまでお気軽にご相談ください。材料選定から加工方法まで、最適なソリューションをご提案いたします。

当社のアクリル加工が活躍する分野

当社のアクリル精密切削加工は、高い透明性と寸法精度が求められる場面で活用されています。 特に内部状態の可視化や安全性の確保、設計検証を目的とした用途で多く採用されています。

- 可視化用途:内部確認用窓、流体・機構の観察部品

- 安全・保護用途:機械カバー、接触防止用透明部品

- 検査・計測用途:検査窓、計測器の透明カバー

- 試作・検証用途:設計確認用部品、機能試作

主な加工実績分野

- 精密機器・光学機器:レンズ周辺部品、顕微鏡部品、測定器カバー

- 電子・電気機器:ディスプレイ保護板、制御盤用透明部品

- 医療・研究用途:観察窓、実験装置用透明部品

- 産業装置・検査機器:検査窓、安全カバー、治具部品

よくある質問(FAQ)

Q1. アクリル樹脂とポリカーボネートはどのように使い分けるべきですか?

透明性を最優先する場合はアクリル樹脂、耐衝撃性を重視する場合はポリカーボネートを選択してください。アクリルは光透過率94%と高く光学用途に最適で、屋外での長期使用では耐候性に優れます。ポリカーボネートは耐衝撃性でアクリルの約10倍の性能を持ち、安全性が最重要な用途に適しています。

Q2. アクリル樹脂の切削加工で最も注意すべき点は何ですか?

切削熱の管理が最も重要です。アクリルは熱可塑性樹脂のため、切削熱で溶融し工具に付着したり、ワークが変形したりします。適切な切削速度の設定、十分なクーラント供給、鋭利な工具の使用が不可欠です。また、内部応力による加工後の変形を防ぐため、適切なワーク固定と加工順序も重要です。

Q3. ヘリサート(金属インサート)を使用する理由は何ですか?

アクリル樹脂は金属に比べ強度が低いため、ねじ締結部の強度向上とねじ山の耐久性確保のためにヘリサート(Eサート、スプリュー)を使用します。特に繰り返し脱着が想定される箇所や高い締付け力が必要な箇所では、ヘリサートにより金属並みの締結強度を実現できます。

Q4. アクリル板のキャスト板と押出板はどちらを選ぶべきですか?

用途により使い分けが重要です。接着加工が多い場合は押出板、切削加工やレーザー加工が多い場合はキャスト板が適しています。押出板は溶剤接着性に優れ安価ですが、キャスト板は分子量が高く機械的性質や高速切削適性で優れています。

Q5. アクリル樹脂の耐熱温度はどの程度ですか?

連続使用温度は70~90℃、熱変形温度は85~105℃程度です。短時間であれば100℃近くまで使用可能ですが、長期間高温にさらされると変形や劣化が生じます。高温環境では耐熱グレードの選択や設計上の配慮が必要です。

Q6. アクリル樹脂に適した接着剤は何ですか?

当社では溶剤系接着剤を用いたアクリル接着を行っております。ただ、用途・環境により適切な方法が異なるため、詳細はご相談ください。

Q7. アクリル樹脂の透明性を長期間維持する方法はありますか?

アクリル樹脂は元々優れた耐候性を持ち、屋外でも(条件により)10年以上透明性を維持しやすい傾向があります。さらに長期維持するには、表面の定期清掃(柔らかい布での拭き取り)、研磨剤を含まない洗剤の使用、有機溶剤との接触回避が重要です。

Q8. 図面での寸法公差はどの程度まで対応可能ですか?

当社の切削加工では±0.1mmの寸法精度を標準とし、条件により±0.05~±0.02mmまで対応可能です。ただし、PMMA樹脂の線膨張係数が金属の3~4倍と大きいため、使用温度環境を考慮した公差設定が重要です。

Q9. アクリル樹脂に溶剤が付着するとどうなりますか?

ケトン系(アセトン等)、エステル系(酢酸エチル等)、芳香族系(トルエン等)溶剤には膨潤・溶解します。アルコール系でも長期接触によりソルベントクラックが発生する場合があります。使用環境に溶剤が存在する場合は事前にご相談ください。

Q10. 小ロット生産での対応は可能ですか?

1個から対応可能です。当社では図面支給によるオーダーメイド加工を得意とし、試作から小ロット生産まで幅広く対応いたします。小ロットでもコストパフォーマンスの高い加工方法をご提案いたします。

Q11. 納期はどの程度かかりますか?

加工内容や数量により異なりますが、標準的な部品で5~7日程度です。お急ぎの場合は短納期対応も可能ですので、お問い合わせ時にご相談ください。材料調達期間が必要な特殊グレードの場合は、別途ご案内いたします。

Q12. 表面に傷がついた場合、研磨で修正できますか?

浅い傷であれば研磨による修正が可能で、バフ研磨による磨き加工で透明性を回復できます。ただし、深い傷や広範囲の傷の場合は完全な修正が困難な場合があります。表面保護フィルムの活用により、傷の発生を事前に防ぐことをお勧めします。

ご注文から納品までの流れ

- お問い合わせ・図面支給:メールまたはお問い合わせフォームより図面データ(PDF、DXF、DWG、IGES、STEP等)をご支給いただき、加工内容・数量・納期をご連絡ください。

- 技術検討・見積書作成:図面内容を詳細に確認し、最適な加工方法と材料グレードを選定、詳細な見積書と納期をご提示いたします。

- ご注文確定:見積内容にご承諾いただけましたら、正式な注文書を発行いただき、製作を開始いたします。

- 材料手配・精密加工:必要な材料を調達し、NCプログラム作成後、マシニングセンターによる精密切削加工を実施、工程間検査で品質を確認します。

- 最終検査・梱包・納品:各種測定機による寸法検査と外観検査を実施し、品質基準をクリアした製品を適切に梱包して、指定場所へ納品いたします。

まとめ

透明アクリル樹脂(PMMA)を用いた精密部品加工は、94%という圧倒的な透明性とガラスの10~16倍の耐衝撃性(条件により)、そして優れた加工性により、従来のガラスや金属では実現困難な製品を可能にします。当社では3軸マシニングセンターによる高精度切削加工からヘリサート挿入まで、一貫した製造工程により寸法精度と品質の両立を実現しています。

特に切削熱管理や工具選定などの技術的ノウハウにより、PMMA樹脂の特性を最大限に活用した加工を行っております。キャスト板と押出板の使い分け、耐衝撃グレードや医療グレードなど多様なグレードへの対応により、お客様の用途に最適な材料選定が可能です。

1個からの小ロット生産に柔軟に対応し、試作段階から量産まで一貫してサポートいたします。図面支給によるオーダーメイド加工により、お客様固有の課題解決に貢献し、光学部品、電子機器部品、医療機器部品、産業機械部品など幅広い分野での実績があります。

アクリル精密部品加工でお困りのことがございましたら、豊富な実績と技術力を持つ当社に安心してお任せください。お客様のものづくりを技術面・品質面・コスト面からトータルサポートし、ご満足いただける製品をお届けいたします。

電話での問い合わせは 0553-33-6927 まで

[ EサートEサート加工Eサート挿入PMMAPMMAマシニング加工PMMA切削加工PMMA加工PMMA精密切削加工アクリルアクリルマシニング加工アクリル切削加工アクリル加工アクリル精密切削加工インサートインサート加工インサート挿入ザグリ加工スプリュースプリュー加工スプリュー挿入タップ加工ねじ切り加工ねじ加工プラスチック切削加工プラスチック加工プラスチック精密切削加工ヘリサートヘリサート加工ヘリサート挿入マシニング加工メタクリル樹脂メタクリル樹脂マシニング加工メタクリル樹脂切削加工メタクリル樹脂加工メタクリル樹脂精密切削加工リーマ加工切削加工穴あけ加工精密切削加工透明PMMAマシニング加工透明PMMA切削加工透明PMMA加工透明PMMA精密切削加工透明アクリルマシニング加工透明アクリル切削加工透明アクリル加工透明アクリル精密切削加工透明メタクリル樹脂透明メタクリル樹脂マシニング加工透明メタクリル樹脂切削加工透明メタクリル樹脂加工部品加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日