アクリルパイプ溶剤接着|R/Rpねじ加工

- プラスチック加工品例 -

アクリルパイプ溶剤接着|R/Rpねじ加工

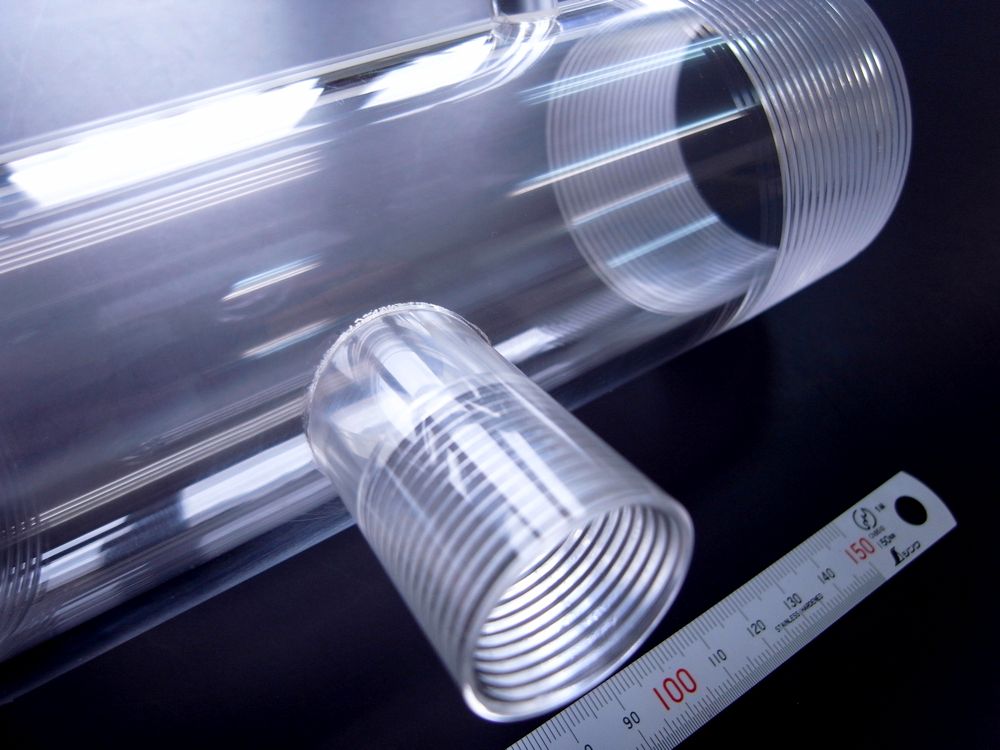

アクリルパイプ(PMMA)を溶剤接着で一体化し、R(テーパー)/Rp(平行)ねじまで加工した特注事例です。旋盤+マシニングで透明性と精度を両立します。

この記事の要点

- 透明アクリルパイプ(PMMA)を使用し、金属製部品の樹脂化を目的として製作した特注接着加工品の事例です。

- 太パイプは外径φ76×内径φ66×長さ230mmで、両端にR2 1/2テーパー外ねじを旋盤加工しています(Rねじ加工)。

- 細パイプは外径φ28×内径φ24×長さ40mmで、片側にRp3/4内ねじ、反対側に嵌合形状を切削加工しています(Rpねじ加工)。

- 部品同士は溶剤接着により分子レベルで結合し、透明性を維持したまま高い接着強度を確保しています。

- 関連情報:アクリルパイプ加工事例/アクリル接着加工事例>/接着加工事例/ねじ切り加工事例/アクリル樹脂(PMMA)素材解説

| 項目 | 内容 |

|---|---|

| 素材 | 透明アクリル(PMMA)(パイプ材+丸棒) |

| 外形寸法 | 太パイプ:φ76×φ66×L230mm 細パイプ:φ28×φ24×L40mm 取っ手:W100×H30mm・φ10 |

| 加工内容 | 溶剤接着(3部品一体化)+R/Rpねじ加工(R2 1/2外ねじ/Rp3/4内ねじ)+切削・嵌合形状 |

| 加工設備 | 旋盤+マシニングセンター+溶剤接着 |

| 仕上げ | バリ取り・糸面取り、取っ手部は研磨仕上げ |

| 図面支給 | FAX支給の手書き図面をもとに製作 |

| ロット | 1個から対応(小ロット・特注) |

▶ これまで作ったアクリル接着加工製品の事例は、アクリル接着加工品の事例一覧ページをご覧ください。

▶ 詳しい素材情報は、アクリル樹脂(メタクリル樹脂,PMMA)の素材詳細ページでご覧いただけます。

アクリルパイプ溶剤接着|R/Rpねじ加工の加工内容と加工方法

本製品は、透明アクリル樹脂(PMMA)のパイプ材と板材を組み合わせた特注加工品です。お客様から支給された手書き図面をもとに、高精度な旋盤加工とマシニングセンター加工を駆使し、さらに溶剤接着技術により3つのパーツを一体化しました。

製品は太パイプ(外径φ76×内径φ66×長さ230mm)と細パイプ(外径φ28×内径φ24×長さ40mm)、そして取っ手部分(横100mm×高さ30mm・太さφ10)で構成されています。それまで金属で製作されていた部品を樹脂化することで、軽量化と透明性を実現しました。

Rねじは管用テーパねじ(主に外ねじで使われる記号。内ねじは通常 Rc)、Rpねじは管用平行ねじ(内ねじ)です。透明アクリルは割れを避けるため、下穴径・工具・低速条件を最適化して加工します。

溶剤接着では、ジクロロメタンなどを調合した専用溶剤により、アクリル表面を一時的に溶潤・軟化させます。接触面では高分子鎖が相互に拡散し、溶剤の揮発後、透明度を保ったまま分子レベルで一体化した強固な接合部を形成します。

アクリルパイプ接着加工品 加工工程ステップ

- 図面データ解析と材料準備:Faxで支給された手書き図面を詳細に確認し、加工計画を策定。パイプ材2種類と板材を調達・切断し、前加工の準備を行います。

- 太パイプ加工(旋盤):旋盤でバイトを用いて外径φ76×内径φ66の長さ230mmに仕上げ。ダイスで両端部にR 2 1/2 テーパーオスネジをねじ切り加工。中央にφ28の穴あけ加工を実施。

- 細パイプ加工(旋盤+マシニング):旋盤で外径φ28×内径φ24のパイプの片側端部を切削仕上げし、そこにRp3/4 平行メスネジをタップ加工。マシニングセンターで反対側端部をR33(太パイプ内径φ66に合わせた形状)に切削加工。

- 取っ手加工と磨き:マシニングセンターでボールエンドミルを用い、板材から取っ手形状を切削加工。表面をバフ研磨し、クリアな透明感を実現します。

- バリ取りと糸面取り:全体のバリ取り・糸面取り加工を行います。

- 溶剤接着と最終検査:太パイプ・細パイプ・取っ手の3部品をアクリル用溶剤で接着加工。寸法測定と外観検査を実施し、品質基準をクリアしたものを出荷します。

アクリル切削加工で注意すべきポイント

- 切削速度の最適化:アクリルは熱に敏感なため、高速切削による摩擦熱で溶融や変形が発生します。適切な切削速度と送り速度の設定が重要です。

- シャープな切削工具の使用:切れ味の悪い工具は表面に傷や白濁を引き起こします。超硬バイトやダイヤモンド工具など、鋭利な刃先を持つ工具を選定します。

- 切削熱の冷却:切削熱を抑制し、切りくずの排出を円滑にするため、エアブローやクーラントを使用します。

- 確実な固定方法:アクリルは比較的軟らかく、過度な締め付けで変形や割れが発生します。必要に応じて、固定のための専用治具を製造し、使用します。

- 応力集中の回避:急激な形状変化や鋭角部は応力集中によるクラックの原因となります。R形状の確保や段階的な加工で応力を分散させます。

- 切りくず排出の管理:切りくずが再付着すると表面品質が低下します。エアブローやクーラントによる効果的な排出が求められます。

本製品で使用した透明アクリル樹脂(PMMA)について

本製品には透明アクリル樹脂(PMMA:ポリメチルメタクリレート)のパイプ材と板材を使用しています。

アクリル樹脂には、押出グレードとキャストグレードの2つの主要なバリエーションがあります。押出グレードは寸法安定性に優れ、キャストグレードは化学耐性と表面硬度が高いのが特徴です。また、透明タイプ・半透明タイプ・不透明タイプ、さらに各種着色品など、豊富な色調とグレードが流通しています。

アクリル樹脂の詳しい特性や種類については、アクリル樹脂(PMMA)の素材解説ページをご覧ください。

アクリル樹脂(PMMA)の特性と優位性

透明アクリル樹脂(PMMA)は、ガラスを凌ぐ光透過率と優れた加工性を兼ね備えた高機能エンジニアリングプラスチックです。

光透過率92~94%という極めて高い透明性を持ち、ガラスよりも鮮明な視認性を実現します。重量はガラスの約半分で、軽量化と取り扱いの容易さを提供します。

表面硬度が高く擦り傷に強い特性があり、美しい光沢を長期間維持できます。また、優れた耐候性により、屋外での長期使用でも黄変や劣化が少ないのが特徴です。

切削加工・接着・熱成形など、多様な加工方法に対応でき、複雑な形状や精密部品の製作が可能です。溶剤接着により、透明性を損なわずに部品を一体化できる点も大きな利点です。

ただし、耐衝撃性はポリカーボネートに劣り、有機溶剤やアルカリには弱いため、使用環境に応じた材料選定が重要となります。

アクリル樹脂(PMMA)の主要特性

| 物性項目 | 数値 | 備考 |

|---|---|---|

| 比重 | 1.18~1.20 | ガラスの約半分の軽量性 |

| 引張強度 | 55~85 MPa | 良好な機械的強度 |

| 曲げ強度 | 81~138 MPa | 優れた曲げ特性 |

| 衝撃強度(ノッチ付きアイゾット) | 1.5~2.5 kJ/m2 (15~20 J/m ASTM) |

PCの約1/20~1/30程度 |

| 光線透過率 | 92~94% | ガラスを上回る透明性 |

| 熱変形温度 | 80~103℃ | 連続使用温度の目安 |

| 吸水率(24時間) | 0.3% | 低吸水性 |

| ロックウェル硬度 | M85~100 | 高い表面硬度 |

※数値は標準的なグレードの代表値です。実際の値は製品や測定条件により変動します。

アクリル樹脂と他素材との比較表と優位性分析

| 項目 | アクリル(PMMA) | ポリカーボネート(PC) | 塩化ビニール(PVC) | ポリエチレンテレフタレート(PET) | ABS樹脂 | アルミニウム | ステンレス(SUS304) |

|---|---|---|---|---|---|---|---|

| 比重 | 1.18~1.20 | 1.20 | 1.30~1.58 | 1.37~1.45 | 1.04~1.06 | 2.70 | 7.93 |

| 透明性 | ◎(92~94%) | ○(85~90%) | △ | ○ | ×(不透明) | × | × |

| 衝撃強度 | △ | ◎(PMMAの20~30倍) | ○ | ○ | ○ | ◎ | ◎ |

| 切削加工性 | ◎ | △ | ○ | ○ | ○ | ○ | △(加工コスト高) |

| 耐候性 | ◎ | ○ | △(黄変しやすい) | ○ | △ | ○(表面処理必要) | ◎ |

| 耐薬品性 | △ | △ | ○ | ○ | ○ | △(腐食性あり) | ◎ |

| コスト(指数) | 100 | 150~180 | 60~80 | 90~110 | 80~100 | 200~250 | 300~400 |

| 汎用性 | ◎ | ○ | ◎ | ○ | ◎ | ◎ | ◎ |

| 加工事例 | アクリル加工事例 | ポリカーボネート加工事例 | 塩化ビニール加工事例 | ポリエチレンテレフタレート加工事例 | ABS樹脂加工事例 | – | – |

※色分け:■ アクリル樹脂 ■ 他樹脂素材 ■ 金属素材

この比較表から見るアクリル樹脂の優位点

アクリル樹脂(PMMA)は、ガラスを超える透明性(92~94%)と優れた光学特性を持ち、光学部品や精密部品に最適です。

軽量性においては、金属の約1/3~1/7という軽さで、輸送コストや取り扱い性に優れます。樹脂の中でも比重1.18~1.20と標準的で、バランスの良い特性を発揮します。

切削加工性では、旋盤・マシニングセンター・フライス盤など各種工作機械で高精度な加工が容易で、複雑形状や精密公差が求められる部品製作に対応できます。

耐候性は樹脂の中でもトップクラスで、屋外使用でも長期間にわたり透明性と美観を維持します。これはPVCやABSでは実現困難な特性です。

コスト面では、ポリカーボネートの約60~70%のコストで、透明性が要求される用途において高いコストパフォーマンスを実現します。

アクリル樹脂(PMMA)の長所と短所

| 長所(メリット) | 短所(デメリット) |

|---|---|

| 極めて高い透明性:光透過率92~94%で、ガラス以上のクリアな視認性を実現 | 衝撃に弱い:ポリカーボネートの約1/20~1/30の衝撃強度で、落下や衝突で割れやすい |

| 優れた光沢と美観:美しい表面仕上げが得られ、バフ研磨で鏡面加工も可能 | 耐熱性が低い:連続使用温度70~90℃で、高温環境では変形のリスク |

| 軽量:ガラスの約半分の重量で、輸送・取り付けが容易 | 有機溶剤に弱い:アセトン・ベンゼン・ケトン類で溶解や白濁が発生 |

| 加工性・接着性が良好:切削・曲げ・接着など多様な加工方法に対応 | 応力集中でクラックが発生:鋭角部や急激な形状変化で割れが生じやすい |

| 優れた耐候性:屋外での長期使用でも黄変・劣化しにくい | 表面に傷が付きやすい:研磨剤入り洗剤や硬い布で傷が入る可能性 |

| 高い表面硬度:ロックウェル硬度M85~100で、一般的な擦り傷に強い | 寸法安定性がやや劣る:温度変化や湿度で若干の寸法変化が発生 |

| コストパフォーマンス良好:透明樹脂の中では比較的安価で入手しやすい |

※色分け:■ 長所 ■ 短所

アクリル加工でよくあるトラブルと当社の対策

| トラブル | 主な原因 | 当社の対策 |

|---|---|---|

| 表面の白濁・曇り | 切削速度の不適切、切れ味の悪い工具、切削熱の蓄積 | シャープな超硬工具の使用、適切な切削条件設定、切削油剤による冷却 |

| 割れ・クラック | 応力集中、過度な締め付け、急激な温度変化、鋭角部の存在 | R形状の確保、樹脂用治具での適切な固定、段階的な加工で応力分散 |

| 寸法精度の不良 | 熱変形、固定不良、工具の摩耗、切削抵抗による変形 | 高精度治具の使用、温度管理の徹底、定期的な工具交換、仕上げ代の適正化 |

| 接着部の気泡・白濁 | 溶剤量の不適切、表面の汚れ、接着面の不均一、加圧不足 | 表面の徹底洗浄、適切な溶剤塗布量管理、均一な加圧、環境温度の管理 |

| ネジ切り部の割れ | タップ・ダイスの進入角度、切削速度、下穴径の不適切 | 専用タップ・ダイスの使用、適切な下穴径設定、低速でのネジ切り、十分な切削油使用 |

| バリの発生 | 工具の切れ味不足、送り速度の不適切、刃先の摩耗 | 定期的な工具研磨、適切な送り速度設定、丁寧なバリ取り・糸面取り作業 |

※色分け:■ トラブル ■ 原因 ■ 対策

アクリル加工のトラブルでお困りの際は、当社の技術スタッフが最適な加工方法をご提案いたします。図面や仕様をお知らせいただければ、無償で加工方法のアドバイスも承ります。

電話での問い合わせは 0553-33-6927 まで

当社のアクリル切削加工が活躍する分野

透明アクリル樹脂の精密切削加工は、高い透明性と加工性を活かし、幅広い産業分野で活用されています。

特に本製品のような特注精密加工部品は、お客様の図面に基づく一品生産に対応し、既製品では実現困難な形状や寸法を実現します。

主な加工実績分野

光学・精密機器分野:レンズホルダー、光学部品ケース、検査治具、観察窓、プリズムホルダー

理化学・医療機器分野:試験管ホルダー、試料容器、サンプリング器具、流体可視化パイプ、観察セル

産業機械・装置分野:機械カバー、安全カバー、液面計、フローメーター部品、視認窓

電気・電子機器分野:絶縁部品、透明カバー、ディスプレイ部品、LED関連部品

試作・開発分野:小ロット対応による試作品製作、デザインモックアップ、機能検証用部品

その他の分野:展示用ケース、ディスプレイ部品、照明器具部品、インテリア部品

よくある質問(FAQ)

Q1. アクリルパイプの接着強度はどのくらいですか?

溶剤接着により分子レベルで一体化するため、適切に施工された接着部は母材とほぼ同等の強度を発揮します。ただし、接着面の清浄度や溶剤の塗布方法、加圧条件により強度は変動します。当社では長年の経験に基づく最適な接着条件で作業を行っています。

Q2. R/Rpねじ加工(管用ねじ)加工は可能ですか?

はい、R 2 1/2テーパーオスネジやRp3/4平行メスネジなどのねじ切り加工に対応しています。アクリルは応力集中でクラックが生じやすいため、専用のタップ・ダイスと適切な下穴径設定、そして低速でのネジ切り加工により、高品質なネジ部を実現します。

Q3. 透明度を保ったまま接着できますか?

専用溶剤による接着技術により、透明度を維持した美しい接着が可能です。表面の徹底洗浄と適切な溶剤量管理により、気泡や白濁を最小限に抑えます。ただし、接着部の状態により、わずかな気泡が残る場合があります。

Q4. バフ研磨で鏡面仕上げはできますか?

はい、バフ研磨加工による鏡面仕上げに対応しています。切削加工後の表面を段階的に研磨し、クリアな透明感と美しい光沢を実現します。本製品の取っ手部分もバフ研磨により仕上げています。

Q5. 小ロット(1個~数個)でも対応可能ですか?

1個からの小ロット生産に対応しています。試作品や特注部品、交換部品など、お客様のご要望に柔軟に対応いたします。図面や仕様をご提示いただければ、お見積もりを作成いたします。

Q6. 図面はどのような形式で提出すればよいですか?

手書き図面、CADデータ(DXF、DWG、PDFなど)、スケッチなど、さまざまな形式に対応しています。本製品もFaxで支給された手書き図面から製作しました。不明点があれば当社から確認させていただきます。

Q7. 納期はどのくらいかかりますか?

加工内容や数量により異なりますが、標準的な部品で5~7日程度です。複雑な形状や特殊加工が必要な場合、また繁忙期には日数が延びる場合がございます。お急ぎの場合はご相談ください。

Q8. 耐熱温度はどのくらいですか?

アクリル樹脂の連続使用温度は70~90℃程度です。これを超える温度環境では変形や強度低下が発生する可能性があります。高温環境で使用される場合は、ポリカーボネートやPEEKなど耐熱性の高い樹脂をご検討ください。

Q9. 屋外で使用できますか?

はい、アクリル樹脂は優れた耐候性を持ち、屋外での長期使用に適しています。紫外線による黄変や劣化が少なく、透明性を長期間維持します。ただし、極端な温度変化や機械的衝撃には注意が必要です。

Q10. 金属部品からの置き換えは可能ですか?

本製品のように、金属からアクリル樹脂への置き換えにより、軽量化・透明性の確保・絶縁性など多くのメリットが得られます。ただし、使用条件(温度、荷重、衝撃など)を考慮した材料選定と設計が重要です。当社の技術スタッフがご相談に応じます。

Q11. アクリルパイプの加工は可能ですか?

はい、アクリルパイプの精密加工に対応しています。切断・穴あけ加工・ねじ切り加工・溝加工・接着加工など、多様な加工方法に対応しています。また、本製品のように太さの異なる複数のパイプを組み合わせた複雑な接着構造も製作可能です。図面や仕様をご提示いただければ、最適な加工方法をご提案いたします。

Q12. 加工後の表面処理は可能ですか?

研磨加工(バフ磨き加工)・つや消し加工(サンドブラスト加工・フロスト加工)など、各種表面処理に対応しています。また、文字彫刻加工や墨入れ加工なども承ります。用途に応じた最適な表面処理方法をご提案いたします。

お問い合わせから納品までの流れ

- お問い合わせ・図面支給:メールフォームまたはお電話でお問い合わせください。図面(手書き・CADデータ・スケッチなど)をご提供いただきます。

- 図面確認と見積書作成:図面を確認し、加工方法・材料・納期を検討。無償でお見積書を作成し、ご提示いたします。

- ご注文・注文書受領:お見積内容にご了承いただけましたら、注文書をご発行ください。正式なご注文として承ります。

- 加工・製作:旋盤・マシニングセンターなどの工作機械を駆使し、高精度な切削加工と接着加工を実施します。

- 検査と納品:寸法測定・外観検査を行い、品質基準をクリアした製品をご指定の方法で納品いたします。

まとめ

透明アクリルパイプの精密切削加工と溶剤接着技術により、複雑な形状と高い透明性を両立した特注部品の製作が可能です。

当社は旋盤加工・マシニング加工・接着加工の豊富な経験を持ち、お客様の図面に基づく一品生産から小ロット生産まで柔軟に対応いたします。

金属からの樹脂化による軽量化や、透明性を活かした視認性の向上など、アクリル樹脂ならではの特性を最大限に活用した製品づくりをサポートします。

アクリルパイプ加工や特注精密部品の製作をご検討の際は、ぜひ(株)三森製作所にご相談ください。経験豊富な技術スタッフが最適な加工方法をご提案いたします。

電話での問い合わせは 0553-33-6927 まで

[ PMMAPMMAパイプPMMAパイプ加工PMMA切削加工PMMA加工PMMA接着加工PMMA旋盤加工PMMA精密切削加工アクリルアクリルパイプアクリルパイプ加工アクリル切削加工アクリル加工アクリル接着加工アクリル旋盤加工アクリル精密切削加工ねじ切り加工ねじ加工パイプ加工プラスチックパイプ加工プラスチック切削加工プラスチック加工プラスチック精密切削加工ポリメタクリル樹脂ポリメタクリル樹脂パイプポリメタクリル樹脂パイプ加工ポリメタクリル樹脂切削加工ポリメタクリル樹脂加工ポリメタクリル樹脂接着加工ポリメタクリル樹脂旋盤加工ポリメタクリル樹脂精密切削加工メタクリル樹脂メタクリル樹脂パイプメタクリル樹脂パイプ加工メタクリル樹脂切削加工メタクリル樹脂加工メタクリル樹脂接着加工メタクリル樹脂旋盤加工メタクリル樹脂精密切削加工切削加工接着加工旋盤加工樹脂パイプ加工透明PMMAパイプ加工透明アクリルパイプ加工透明メタクリル樹脂透明メタクリル樹脂パイプ加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日