MCナイロン切削加工品|MC901のマシニング加工事例

- プラスチック加工品例 -

MCナイロン切削加工品|MC901のマシニング加工事例

この記事の要点

- MCナイロン(MC901)の特長:高耐摩耗・自己潤滑・軽量で金属代替に好適。POM/PEEKとの比較でコスト/加工性に優位。

- 加工内容の要点:旋盤・マシニングで外形/穴/C面/リーマ/ヘリサート等に対応。吸水を考慮した寸法配分が重要。

- 活用例と用途:摺動部材、ロール、ギア、搬送機器など。試作〜小ロット量産まで相談可。

- 発注チェック項目:材質グレード、寸法・公差、歯形/ねじ規格、面取り指示、必要数、希望納期。

- 関連リンク:MCナイロン加工品一覧(マシニング例と旋盤例あり)、MCナイロン歯切り加工事例、MCナイロン(MC Nylon)素材情報、主要設備、見積依頼フォーム(図面アップロード可)

MCナイロン(MC901)切削加工品は耐摩耗性と自己潤滑性に優れ、摺動部品や治具に適したエンジニアリングプラスチック・MC901を使用した精密切削加工品です。

本ページでは、マシニングによる外形加工・穴あけ・座ぐり・C面取り等の切削事例を紹介。

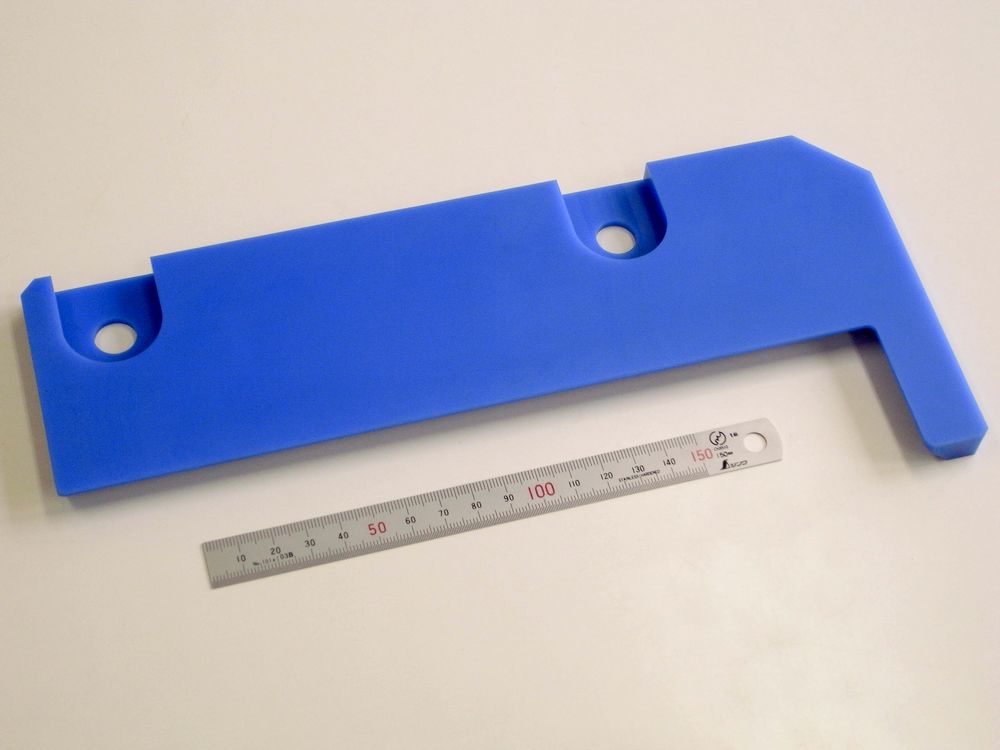

外形12mm×120mm×270mm、一般公差は±0.05〜0.1mm、表面粗さはRa1.6を目安に、用途や図面に応じて最適条件をご提案します。

▶ 過去のMCナイロン加工事例一覧は、 MCナイロン切削加工品一覧ページをご覧ください。

▶ MCナイロン(MC901)の特性・物性は、 MCナイロン(MC Nylon)の素材解説ページをご覧ください。

MCナイロン切削加工の詳細解説

本製品は、MCナイロン樹脂(MC901)板材を使用し、マシニングセンターによる精密切削加工で製作した特注部品です。お客様からご支給いただいたPDF図面に基づき、CAD/CAMシステムでNCプログラムを作成し、高精度な立体形状加工を実現しています。

MCナイロン樹脂は、機械的強度と耐摩耗性に優れたエンジニアリングプラスチックで、金属部品の代替素材として幅広い産業分野で採用されています。特に、軽量化・絶縁性・耐薬品性が求められる用途において高い評価を得ており、当社では長年の加工ノウハウを活かして、複雑形状の精密加工を得意としています。

今回の製品では、L字型の立体形状に加えて、C面取り加工・ザグリ加工・貫通穴あけ加工といった複合的な加工を一台のマシニングセンターで完結させることで、高い寸法精度と作業効率を両立させています。

▶ 他のMCナイロン切削加工事例も掲載しています。MCナイロン切削加工の事例一覧ページをご覧ください。

MCナイロン切削加工工程ステップ

- 図面確認とプログラム作成: お客様支給のPDF図面を詳細に確認し、加工仕様・寸法公差・表面粗さ要求を把握します。CAD/CAMソフトウェアで3Dモデルを作成し、最適な工具経路を計算したNCプログラムを生成します。

- 素材準備と固定: MC901板材を必要寸法より若干大きめにカットし、マシニングセンターのテーブルにクランプまたは治具で確実に固定します。素材の平行度・直角度を確認し、基準面を設定します。

- 表面・裏面の平面切削: フルバックカッター(正面フライス、フェイスミル)を使用して、ワークの表面と裏面を精密に平面切削加工します。この工程で厚み寸法12mmの基準面を確保し、後工程の加工精度を高めます。

- 外形切削とザグリ加工: フラットエンドミルを用いて、L字型の外形形状12mm×120mm×270mmを削り出します。同時に、丸穴周辺のザグリ(座ぐり)加工を実施し、ボルト頭部の収まりスペースを形成します。

- C面取り加工: ボールエンドミルを使用して、L字の内側コーナー部をC10面取り形状に切削加工します。この工程により応力集中を緩和し、滑らかな曲面が形成されます。

- 穴あけ加工: センタードリルで下穴位置を正確に出した後、φ13ドリルを使用して2箇所の貫通丸穴を高精度に穴あけ加工します。穴位置精度と真円度を重視した加工を行います。

- 仕上げ・バリ取り・検査: 全てのエッジに糸面取りを施し、バリを丁寧に除去します。最終的にノギス・マイクロメーターなどの測定器で寸法検査を実施し、外観検査で傷や欠陥がないことを確認して完成となります。

MCナイロン切削加工で注意すべきポイント

- 切削速度の最適化: MCナイロンは熱可塑性樹脂のため、切削熱が蓄積すると軟化・溶融する恐れがあります。切削速度50〜150m/min程度に設定し、送り速度とのバランスを取りながら加工熱の発生を抑制します。

- 工具選定と刃先形状: 超硬合金製の鋭利な刃先を持つエンドミルやドリルを使用します。切れ味の悪い工具は摩擦熱を発生させ、バリや溶融の原因となるため、定期的な工具交換が重要です。

- クーリング(冷却)対策: エアブローによる冷却や、必要に応じて微量のクーラント(水溶性切削液)を使用して切削部を冷却します。MCナイロンは吸水性があるため、クーラント使用時は加工後の寸法変化に注意が必要です。

- ワーク固定方法: MCナイロンは金属に比べて柔らかいため、過度なクランプ圧はワークの変形を招きます。適切な締め付け力で固定し、必要に応じて当て板や専用治具を使用して面圧を分散させます。

- 切削条件の段階的調整: 粗加工と仕上げ加工で切削条件を変え、粗加工では効率重視、仕上げ加工では精度と表面粗さ重視の条件に切り替えます。特に薄肉部や突出部は慎重な送り速度設定が必要です。

- 切りくず(チップ)の排出: MCナイロンの切りくずは柔らかく長く繋がりやすいため、工具への絡みつきに注意します。エアブローで積極的に排出し、工具や加工面への干渉を防ぎます。

- 吸水による寸法変化の考慮: MCナイロンは吸水率が高く(約1.5〜2.5%)、湿度環境下で寸法が変化します。厳しい寸法公差が要求される場合は、調湿処理後の寸法を考慮した加工や、使用環境での寸法安定化期間を設けることが推奨されます。

本製品で使用したMCナイロン(MC901)について

本製品には、MCナイロン樹脂(MC901)の板材を使用しています。MCナイロンは、ナイロン6モノマーを常圧下で重合させた鋳造ナイロンで、一般的な押出成形ナイロンよりも高い機械的強度と耐摩耗性を持つ高性能エンジニアリングプラスチックです。

MCナイロンには、用途に応じて複数のグレードが存在します。MC901(青色・ナチュラル)は標準グレードで最も汎用性が高く、MC602STは耐熱性を向上させたグレード、MC703HLは耐熱・耐摩耗性を強化したグレードなど、使用環境や要求性能に応じた材料選定が可能です。

MCナイロンの詳しい特性や各グレードの比較、その他の樹脂素材との違いについては、MCナイロンの素材解説ページをご覧ください。豊富な素材情報と加工事例をご紹介しています。

MCナイロン(MC901)の特性と優位性

MCナイロン(MC901)は、機械的強度・耐摩耗性・自己潤滑性に優れた総合バランスの良いエンジニアリングプラスチックです。金属に比べて軽量でありながら、高い引張強度と曲げ強度を持ち、構造部材としての使用に適しています。

耐摩耗性と低摩擦係数が特徴で、無給油でも使用可能な軸受・ギア・ローラーなどの摺動部品に最適です。金属同士の摩擦では発生する異音や摩耗粉を大幅に低減でき、メンテナンスフリー化に貢献します。

優れた耐衝撃性と靭性を持ち、落下や衝突などの衝撃荷重に対しても割れにくい特性があります。また、振動吸収性も高く、静粛性が求められる機器部品にも採用されています。

電気絶縁性と耐薬品性も優れており、電気機器の絶縁部品や、酸・アルカリ・有機溶剤に触れる環境での使用が可能です。金属部品では腐食が問題となる用途でも、MCナイロンは長期間安定して機能を維持します。

切削加工性が良好で、マシニングセンターや旋盤などの汎用工作機械で精密加工が可能です。複雑な形状や厳しい寸法公差が要求される特注部品の製作に適しており、金属加工と同等の精度が実現できます。

比重が約1.16と軽量であり、アルミニウム(比重2.7)の半分以下、鉄(比重7.8)の約1/7の重量です。設備の軽量化・省エネルギー化・作業者の負担軽減に大きく貢献します。

さらに、FDA(米国食品医薬品局)規格に適合したグレードも存在し、食品機械部品や医療機器部品への使用実績も豊富です。衛生面と安全性が要求される分野でも信頼性の高い素材です。

MCナイロン(MC901)主要特性(物性値)

| 特性項目 | 単位 | MC901(標準値) |

|---|---|---|

| 比重 | — | 1.16 |

| 引張強度 | MPa | 85 |

| 曲げ強度 | MPa | 105 |

| 圧縮強度 | MPa | 100 |

| 衝撃強度(シャルピー) | kJ/m2 | 破断せず |

| 引張弾性率 | GPa | 3.0 |

| 熱変形温度(0.45MPa) | ℃ | 125 |

| 連続使用温度 | ℃ | 100 |

| 吸水率(23℃、24時間) | % | 1.8 |

| 摩擦係数(対鋼) | — | 0.35 |

| 体積抵抗率 | Ω·cm | 1014 |

| 硬度(ロックウェル) | HRM | 120 |

※上記数値は代表値であり、保証値ではありません。測定条件や素材ロットにより若干の変動があります。

MCナイロン(MC901)・他樹脂素材・金属素材との比較表と優位性分析

| 特性項目 | MCナイロン (MC901) |

ポリアセタール (POM) |

超高分子量PE (UHMWPE) |

アルミニウム (A5052) |

真鍮 (C3604) |

|---|---|---|---|---|---|

| 比重 | 1.16 | 1.42 | 0.93 | 2.68 | 8.50 |

| 引張強度(MPa) | 85 | 68 | 22 | 195 | 340 |

| 衝撃強度 | ◎ | ○ | ◎ | ○ | △ |

| 耐摩耗性 | ◎ | ◎ | ◎ | ○ | ○ |

| 吸水率(%) | 1.8 | 0.2 | 0.01 | — | — |

| 連続使用温度(℃) | 100 | 90 | 80 | 200+ | 200+ |

| 電気絶縁性 | ◎ | ◎ | ◎ | ✕ | ✕ |

| 耐薬品性 | ◎ | ◎ | ◎ | ○ | △ |

| 切削加工性 | ◎ | ◎ | ○ | ◎ | ◎ |

| コスト(指数) | 100 | 80 | 150 | 90 | 120 |

| 汎用性 | ◎ | ◎ | ○ | ◎ | ○ |

| 加工品事例 | MC901加工品事例 | POM加工品事例 | UHMWPE加工品事例 | ― | ― |

※評価:◎非常に優れる、○優れる、△普通、✕不適 ※コスト指数はMCナイロンを100とした相対値

比較表から見るMCナイロン(MC901)の優位点

上記比較表から、MCナイロン(MC901)は総合バランスに優れた素材であることがわかります。特に以下の点で優位性を発揮します。

【軽量性と強度のバランス】

金属に比べて大幅に軽量(アルミの約43%、真鍮の約14%の重量)でありながら、構造部材として十分な強度を持っています。設備の軽量化や慣性質量の低減が必要な用途に最適です。

【優れた耐摩耗性と自己潤滑性】

ポリアセタールと並ぶ高い耐摩耗性を持ちながら、より高い衝撃強度を備えています。無給油で使用できる摺動部品として、メンテナンスフリー化に貢献します。

【電気絶縁性と耐薬品性】

金属では実現できない電気絶縁性を持ち、電気機器や電子機器の部品に使用可能です。また、酸・アルカリ・有機溶剤に対する耐性も高く、化学環境下でも安定して使用できます。

【優れた切削加工性と精度】

超高分子量PEに比べて切削加工性が格段に優れており、複雑形状や高精度部品の製作が容易です。金属加工と同等の寸法精度が得られるため、特注精密部品の製作に適しています。

【コストパフォーマンス】

超高分子量PEに比べて低コストでありながら、多くの用途で同等以上の性能を発揮します。ポリアセタールとのコスト差も20%程度と妥当な範囲であり、用途に応じた最適な素材選定が可能です。

MCナイロン(MC901)長所・短所分析

| 区分 | 内容 |

|---|---|

| 長所 | – 高い機械的強度:引張・曲げ・圧縮強度に優れ、構造部材として使用可能 – 優れた耐摩耗性と低摩擦係数:無給油摺動部品に最適、長寿命化を実現 – 優れた耐衝撃性:シャルピー衝撃試験で破断せず、高い靭性を発揮 – 電気絶縁性:体積抵抗率1014Ω·cmの高絶縁性、電気機器部品に適用可能 – 耐薬品性:酸・アルカリ・有機溶剤に強く、化学環境下でも使用可能 – 軽量性:比重1.16、金属の1/2〜1/7の重量で軽量化に貢献 – 切削加工性:マシニングや旋盤で精密加工が容易、複雑形状に対応 – 振動吸収性・静音性:金属より振動吸収に優れ、騒音低減効果あり – 汎用性:幅広い産業分野で実績があり、信頼性が高い |

| 短所 | – 吸水性:吸水率1.8%と比較的高く、湿度環境下で寸法変化が発生 – 連続使用温度の制限:100℃が上限で、高温環境下では使用不可 – 熱膨張係数が大きい:金属より熱膨張が大きく、温度変化で寸法変動あり – 耐候性:紫外線による劣化があり、屋外長期使用には対策が必要 – 成形後の寸法安定化期間:吸水平衡に達するまで数週間を要する場合あり – コスト:汎用樹脂より高価、大量生産品には成形品の方が有利な場合も |

MCナイロン加工でよくあるトラブルと当社の対策

| トラブル | 主な原因 | 当社の対策 |

|---|---|---|

| 切削面の溶融・バリ発生 | 切削速度が速すぎる、工具刃先が鈍化、切削熱の蓄積 | 最適切削条件の設定、鋭利な工具の使用と定期交換、エアブロー冷却の実施 |

| 寸法精度の悪化 | 固定圧による変形、切削熱による膨張、吸水による寸法変化 | 適切なクランプ圧の設定、冷却時間の確保、調湿処理と寸法補正 |

| 表面粗さの悪化 | 送り速度が大きい、工具の摩耗、びびり振動の発生 | 仕上げ工程での送り速度最適化、工具管理の徹底、剛性の高い固定方法 |

| 穴あけ時の破損・変形 | ドリル送り速度が速い、切りくず詰まり、出口側のバリ | 低速送り・段階的穴あけ、こまめな切りくず排出、裏当て板の使用 |

| 薄肉部の反り・変形 | 内部応力の解放、加工順序の不適切、固定方法の問題 | 応力を考慮した加工順序、専用治具の使用、粗加工後の寸法安定化 |

MCナイロン切削加工は、材料特性を理解した適切な加工条件設定が成功の鍵です。当社では長年の加工経験とノウハウを活かし、高品質な製品を安定してご提供しています。

加工に関するご相談や技術的なご質問がございましたら、お気軽にお問い合わせください。図面をお送りいただければ、最適な加工方法と見積をご提案いたします。

電話での問い合わせは 0553-33-6927 まで

当社のMCナイロン加工が活躍する分野

MCナイロン(MC901)は、その優れた機械的特性と加工性により、幅広い産業分野で精密切削加工部品として採用されています。当社では、特に特注精密加工部品の製作を得意としており、お客様の図面に基づいた1個からの小ロット対応も可能です。

試作・開発段階での部品製作から、量産前の評価用サンプル製作まで、迅速かつ高精度な加工でお客様の開発をサポートいたします。本製品のような複雑形状のL字型部品や、C面取り・ザグリ加工を含む立体加工も、マシニングセンターを駆使して高品質に仕上げます。

主な加工実績分野

- 産業機械部品:ガイドレール、スライドブッシュ、カムフォロア、ギア、ローラー部品

- 搬送装置部品:コンベアガイド、チェーンガイド、ベアリングホルダー、位置決め部品

- 食品機械部品:摺動ガイド、スクレーパー、ホッパー内装部品(FDA規格対応グレード使用)

- 電気・電子機器部品:絶縁スペーサー、端子台、コイルボビン、ケーブルガイド

- 化学プラント部品:耐薬品性パッキン、バルブシート、配管サポート部品

- 試作・開発分野:新製品開発用試作部品、機能評価用サンプル部品(1個から対応可能)

- 精密機器部品:測定器部品、光学機器マウント、位置決めブロック

- 医療機器部品:非磁性部品、絶縁部品、MRI対応部品

その他、お客様の用途に応じた特注精密加工部品の製作実績が多数ございます。「こんな形状は加工できるか?」「この精度は出せるか?」といったご相談も大歓迎です。図面をお送りいただければ、加工可否と見積を迅速にご回答いたします。

MCナイロン切削加工に関するよくある質問(FAQ)

Q1. MCナイロン切削加工の最小ロットは何個からですか?

A1. 当社では1個からの小ロット対応が可能です。試作部品や開発段階での評価用サンプル製作、既存設備の補修部品など、少量の特注加工も承っております。図面をご支給いただければ、数量に関わらずお見積りいたします。

Q2. 加工納期はどのくらいかかりますか?

A2. 形状や数量によって異なりますが、標準的な切削加工品で図面確認後5〜7営業日程度が目安です。お急ぎの場合は短納期対応も可能ですので、お問い合わせ時にご要望をお聞かせください。在庫素材がある場合は、より短納期での対応が可能な場合もあります。

Q3. MCナイロンとポリアセタール(POM)はどちらを選べば良いですか?

A3. 衝撃強度や靭性が必要な場合はMCナイロン、寸法安定性(低吸水性)が重要な場合はポリアセタールが適しています。MCナイロンは吸水率が高いため湿度環境下で寸法変化しますが、耐衝撃性はポリアセタールより優れます。用途に応じた素材選定をご提案いたしますので、ご相談ください。

Q4. 加工精度はどの程度まで対応できますか?

A4. マシニングセンターによる精密加工で、一般公差±0.1mm、厳しい箇所で±0.025~±0.05mm程度の精度が可能です。ただし、MCナイロンは吸水による寸法変化があるため、極めて厳しい公差が要求される場合は、調湿処理や使用環境を考慮した加工が必要となります。

Q5. 吸水による寸法変化はどの程度ですか?対策はありますか?

A5. MCナイロン(MC901)の吸水率は約1.8%で、湿度環境下では寸法が0.5〜1.5%程度変化する可能性があります。対策として、加工後に調湿処理(一定湿度環境下での養生)を行う、使用環境の湿度を考慮した寸法補正加工を行う、低吸水な素材への変更を検討する、などの方法があります。

Q6. C面取り加工とR面取り加工の違いは何ですか?

A6. C面取りは直線的な斜め切削(例:C10は10mm×45度の面取り)で、R面取りは円弧状の丸み加工(例:R10は半径10mmの丸み)です。C面取りはフラットエンドミルやC面取りカッターで加工でき、R面取りはボールエンドミルやR面取りカッターを使用します。応力集中緩和にはR面取りが効果的ですが、C面取りの方が加工は容易です。

Q7. ザグリ加工とは何ですか?どのような目的で行いますか?

A7. ザグリ加工(座ぐり加工)とは、穴の周囲を段付きに削り込む加工で、ボルト頭部やナット、ワッシャーを埋め込んで表面をフラットにする目的で行います。本製品では、貫通穴φ13の周囲にザグリ加工を施すことで、締結部品を収めるスペースを確保しています。

Q8. MCナイロンの色は選べますか?

A8. MCナイロンには複数のカラーバリエーションがあります。MC901のブルー(青色)またはMC900NCのナチュラル(アイボリー色)が一般的です。更に、黒色のMC801もあり、その他のグレードによって色が異なります。色の指定がある場合は、MCナイロン(MC Nylon)の素材解説ページなどでご希望のグレードと色をご確認ください。

Q9. 切削加工と射出成形、どちらが良いですか?

A9. 小ロット・試作・特注形状には切削加工が、大量生産には射出成形が適しています。切削加工は金型不要で初期費用が安く、1個から対応可能で納期も短いですが、単価は射出成形より高めです。数百個以上の量産では射出成形が有利ですが、数十個以下や複雑な立体形状には切削加工をお勧めします。

Q10. PDF図面だけで見積・加工は可能ですか?CADデータは必要ですか?

A10. PDF図面のみで見積・加工対応可能です。当社ではPDF図面からCAD/CAMでプログラムを作成して加工しますので、CADデータは必須ではありません。ただし、3D形状や曲面形状がある場合は、3次元CADデータ(STEP、IGES等)を支給していただいております。

Q11. MCナイロンの耐熱温度は何度までですか?

A11. MCナイロン(MC901)の連続使用温度は100℃、熱変形温度(0.45MPa荷重下)は125℃です。短時間であれば125℃程度まで使用可能ですが、長時間の高温環境下では変形や物性低下の恐れがあります。より高温環境で使用される場合は、耐熱グレードのMC602STやMC501CDR9をお勧めします。

Q12. 食品機械や医療機器に使用できますか?

A12. MCナイロンには食品接触用グレード(FDA CFR Title 21適合)が存在し、食品機械部品への使用実績があります。標準のMC901(青色)は一般産業用ですが、ナチュラル色の食品グレードをご用意可能です。また、非磁性・絶縁性を活かして医療機器部品(MRI対応部品など)にも使用されています。用途に応じた適切なグレード選定が重要です。

ご注文から納品までの流れ

- お問い合わせ・図面ご支給

お問い合わせメールフォームまたはFAX(0553-32-1502)で、加工したい部品の図面(PDF、CADデータ等)をご支給ください。数量、納期、使用環境などの情報もお知らせいただけるとスムーズです。 - 図面確認・加工内容検討

ご支給いただいた図面を詳細に確認し、加工方法・使用素材・工程を検討します。不明点や仕様確認が必要な場合は、お電話(0553-33-6927)またはメールでご連絡いたします。 - お見積書の作成・提出

加工費用・素材費・納期を記載したお見積書を作成し、メールまたはFAXでご提出いたします。内容をご確認いただき、ご不明点があればお気軽にお問い合わせください。 - ご注文書の受領・正式受注

お見積内容にご納得いただけましたら、ご注文書をご発行ください。ご注文書を受領した時点で正式受注となり、加工作業を開始いたします。 - NCプログラム作成・素材手配

CAD/CAMシステムでNCプログラムを作成し、加工に必要な素材を手配します。在庫素材がある場合は即座に加工準備に入ります。 - 切削加工・製作

マシニングセンターや旋盤を使用して、図面通りに精密切削加工を実施します。工程ごとに寸法確認を行いながら、高精度な加工を進めます。 - 仕上げ・検査

バリ取り・面取りなどの仕上げ作業を行い、寸法測定器で製品検査を実施します。外観検査も行い、傷や欠陥がないことを確認します。 - 梱包・出荷・納品

検査合格品を丁寧に梱包し、指定の納品先へ出荷いたします。納品書・検査成績書(ご要望に応じて)を同梱いたします。

まとめ

MCナイロン(MC901)は、機械的強度・耐摩耗性・自己潤滑性・電気絶縁性・耐薬品性に優れた高性能エンジニアリングプラスチックであり、金属部品の代替素材として多くの産業分野で採用されています。特に、軽量化・絶縁性・メンテナンスフリー化が求められる用途において、その性能を最大限に発揮します。

当社・株式会社三森製作所では、マシニングセンターを駆使した精密切削加工技術により、複雑形状のL字型部品やC面取り・ザグリ加工を含む立体加工を高精度に実現しています。お客様からご支給いただくPDF図面に基づき、CAD/CAMシステムでNCプログラムを作成し、1個からの小ロット対応から量産まで幅広く対応可能です。

MCナイロン切削加工は、素材特性を理解した適切な切削条件設定・工具選定・冷却対策が品質を左右します。当社では長年の加工経験とノウハウを活かし、吸水による寸法変化対策や、溶融・バリの発生を抑制する最適加工条件を確立しており、高品質な製品を安定してご提供しています。

試作・開発段階での部品製作、既存設備の補修部品、特注精密加工部品など、どのような形状・数量でもお気軽にご相談ください。図面をお送りいただければ、加工可否の判断と詳細なお見積を迅速にご提案いたします。樹脂切削加工のプロフェッショナルとして、お客様の製品開発と生産活動を全力でサポートいたします。

MCナイロン加工に関するご質問、技術的なご相談、お見積のご依頼は、下記のお問い合わせフォームまたはお電話でお気軽にご連絡ください。経験豊富なスタッフが、お客様の課題解決に向けて最適なご提案をさせていただきます。

電話での問い合わせは 0553-33-6927 まで

[ C面取り加工MC901MC901マシニング加工MC901切削加工MC901加工MC901精密切削加工MCナイロンMCナイロンマシニング加工MCナイロン切削加工MCナイロン加工MCナイロン精密切削加工キャストナイロンキャストナイロンマシニング加工キャストナイロン切削加工キャストナイロン加工キャストナイロン精密切削加工ザグリ加工テーパー加工プラスチックマシニング加工プラスチック切削加工プラスチック加工プラスチック精密切削加工マシニング加工モノキャストナイロンモノキャストナイロンマシニング加工モノキャストナイロン切削加工モノキャストナイロン加工モノキャストナイロン精密切削加工モノマーキャストナイロンモノマーキャストナイロンマシニング加工モノマーキャストナイロン切削加工モノマーキャストナイロン加工モノマーキャストナイロン精密切削加工リーマ加工切削加工樹脂マシニング加工樹脂切削加工樹脂加工樹脂精密切削加工穴あけ加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日