アクリル削り出し加工の詳細解説

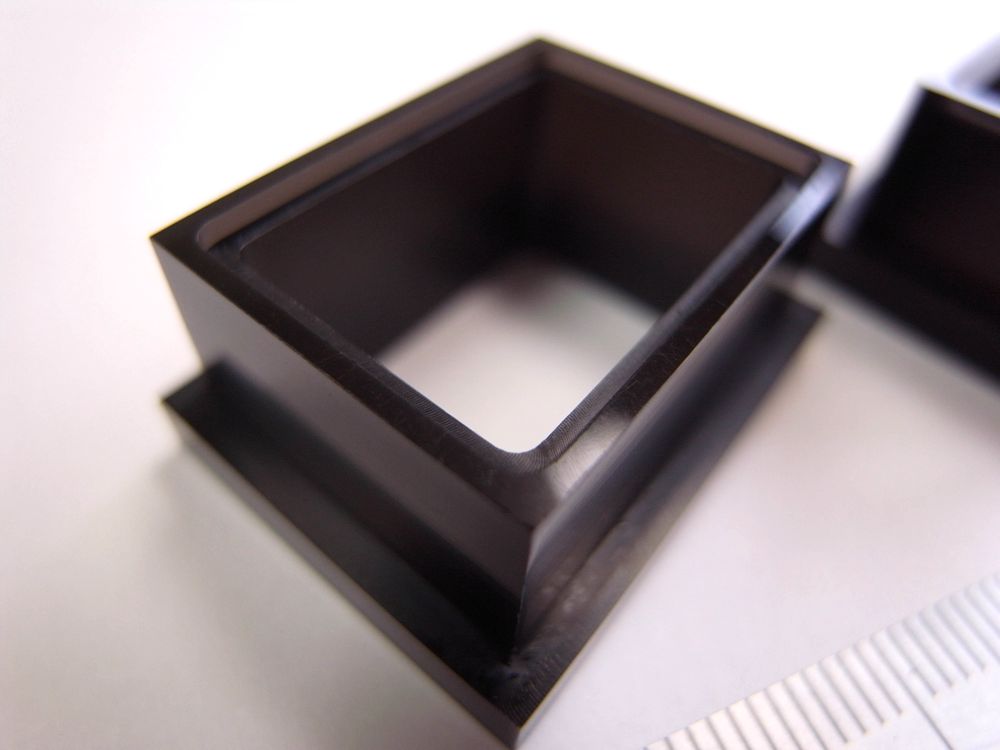

本製品は、黒色アクリル樹脂板材を3軸マシニングセンターで精密切削加工した特注部品です。お客様から支給された紙図面をもとに、CAD/CAMシステムで3次元NCプログラムを作成し、高精度な削り出し加工を実現しています。

アクリル樹脂は透明性に優れた素材として知られていますが、本製品のように黒色に着色されたアクリル板も、優れた寸法安定性と加工性を持ち、精密部品の製作に適しています。特に、中央部の貫通四角穴は内角R1以下という厳しい仕様でしたが、細く長いフラットエンドミルを用いることで、高精度な仕上げを実現しました。

▶ 他のアクリル加工事例も掲載しています。アクリル加工の一覧ページをご覧ください。

アクリル樹脂切削加工工程ステップ

- 図面データ化と工程設計 – 支給された紙図面をCADデータ化し、最適な加工順序と工具経路を設計

- NCプログラム作成 – CAM(Computer Aided Manufacturing)システムを使用して3次元NCプログラムを作成

- 素材セッティング – 黒色アクリル板材をマシニングセンターのテーブルに固定し、基準面を設定

- 表面平面切削 – フルバックカッター(正面フライス)を使用して表面を平坦に仕上げ、厚み精度を確保

- 外径切削加工 – フラットエンドミルで外形を切削し、製品の外周形状を成形

- 段加工 – 外周部と中央部の段差をフラットエンドミルで精密に削り出し

- 貫通四角穴加工 – 内角R1以下の仕様に対応するため、細径の長尺フラットエンドミルを使用して精密切削加工

- 糸面取り – 全てのエッジ部分に微細な面取りを施し、安全性と美観を向上

- 検査 – 測定器やノギス等を用いて寸法精度を確認し、図面仕様との適合性を検証

- 洗浄・梱包 – 切削液や切粉を除去後、傷防止対策を施して梱包

アクリル樹脂切削加工で注意すべきポイント(切削速度・工具選定・固定法など)

- 切削速度と送り速度の最適化 – アクリル樹脂は熱可塑性樹脂のため、切削熱による溶融や変形を防ぐため、適切な切削条件の設定が必須

- 工具選定の重要性 – 内角R1以下の精密加工には、剛性が高く振れの少ない高品質な細径エンドミルを選定

- クーラントの使用 – 切削熱を効果的に除去し、切粉の排出を促進するため、エアブローまたは水溶性クーラントを使用

- 固定方法の工夫 – アクリル板は比較的軟質なため、過度な締め付けによる変形を避け、適切な治具で固定

- 切粉の除去 – 再切削による表面粗さの悪化を防ぐため、切粉を迅速に排出する工具経路設計

- 段取り精度 – 複数面加工時の基準面管理を徹底し、各面の位置精度を確保

- 仕上げ条件 – 最終仕上げ工程では、低送り・高回転で加工することで表面粗さを向上

本製品で使用したアクリル樹脂について

本製品には、黒色のアクリル樹脂板材(PMMA:ポリメタクリル酸メチル樹脂)を使用しています。アクリル樹脂は、優れた透明性と表面光沢を持つことで知られていますが、顔料を添加することで様々な色に着色可能です。

アクリル樹脂には、押出グレード(連続押出成形)とキャストグレード(注型重合成形)の2種類の製法があり、さらに色のバリエーションとして、透明色、半透明色、不透明色、パール色、蛍光色など多様な選択肢があります。また、板厚も1mmから数十mmまで幅広く対応可能です。

アクリル樹脂の詳しい特性や種類、加工事例については、「樹脂加工ドットコム」のアクリル樹脂解説ページ をご覧ください。

アクリル樹脂(PMMA)の特性と優位性

高い透明性と光学特性 – アクリル樹脂は全プラスチック中で最も優れた透明性を持ち、可視光線透過率は約93%に達します。無色透明グレードはガラスを凌ぐ光学特性を有しています。

優れた耐候性 – 屋外での長期使用においても黄変や劣化が少なく、10年以上の耐久性を発揮します。紫外線に対する耐性が高いため、看板や照明カバーなどの屋外用途に最適です。

良好な機械加工性 – 切削、穴あけ、タップ加工など、各種機械加工が容易に行えます。熱成形やレーザー加工、接着加工にも対応できる汎用性の高さが特長です。

表面硬度と耐擦傷性 – プラスチック材料の中では比較的高い表面硬度を持ち、日常的な使用における傷つきに強い特性があります。研磨による鏡面仕上げも可能です。

電気絶縁性 – 優れた電気絶縁特性を持ち、電気・電子部品の絶縁材料としても使用されます。

軽量性 – 比重が約1.19g/cm3と軽量で、ガラスの約半分の重さです。輸送コストの削減や設置作業の軽減に貢献します。

着色の自由度 – 顔料の添加により、あらゆる色に着色可能です。透明色から不透明色、パール色や蛍光色まで、デザインの自由度が高い素材です。

アクリル樹脂の主要特性(物性値)

| 物性項目 | 単位 | 数値 |

|---|---|---|

| 比重 | – | 1.19 |

| 引張強度 | MPa | 72 |

| 引張弾性率 | GPa | 3.2 |

| 曲げ強度 | MPa | 110 |

| 曲げ弾性率 | GPa | 3.1 |

| 衝撃強度(アイゾット) | kJ/m2 | 2.0 |

| ロックウェル硬度 | HRM | 100 |

| 熱変形温度(1.82MPa) | ℃ | 100 |

| 線膨張係数 | ×10-5/℃ | 7.0 |

| 熱伝導率 | W/(m·K) | 0.19 |

| 吸水率(24時間) | % | 0.3 |

| 体積抵抗率 | Ω·cm | >1014 |

| 可視光線透過率(透明) | % | 93 |

| 屈折率 | – | 1.49 |

※数値は代表値であり、保証値ではありません。グレードや測定条件により変動する場合があります。

アクリル樹脂・他樹脂素材・金属素材との比較表と優位性分析

アクリル樹脂(PMMA)の特性を、他の主要な樹脂素材および金属素材と比較することで、材料選定における優位性を明確にします。

| 物性項目 | アクリル (PMMA) |

ポリカーボネート (PC) |

ABS樹脂 | アルミニウム (A5052) |

|---|---|---|---|---|

| 比重 | 1.19 | 1.20 | 1.05 | 2.68 |

| 引張強度(MPa) | 72 | 60 | 45 | 195 |

| 引張弾性率(GPa) | 3.2 | 2.3 | 2.1 | 70 |

| 衝撃強度(kJ/m2) | 2.0 | 75 | 18 | – |

| 熱変形温度(℃) | 100 | 130 | 95 | – |

| 光線透過率(%) | 93 | 88 | 不透明 | 不透明 |

| 耐候性 | 優 | 良 | 可 | 優(処理要) |

| 切削加工性 | 優 | 良 | 優 | 優 |

| 表面硬度 | 良 | 可 | 可 | 優 |

| 電気絶縁性 | 優 | 優 | 優 | 導電性 |

| 相対コスト | 中 | 高 | 低 | 中 |

| 加工品事例 | アクリル加工品事例 | ポリカーボネート加工品事例 | ABS樹脂加工品事例 | ― |

比較表から見るアクリル樹脂の優位点

- 最高レベルの透明性 – 可視光線透過率93%は全プラスチック中トップクラス。光学部品や透明カバーに最適

- 樹脂の中で高い剛性 – 引張弾性率3.2GPaは、PC(2.3GPa)やABS(2.1GPa)を上回り、寸法安定性に優れる

- 優れた耐候性 – 長期屋外使用でも黄変や劣化が少なく、メンテナンスコストを削減

- 軽量性とコストバランス – アルミニウムの約1/2の重さで、運搬・施工の負担を軽減。材料コストも比較的リーズナブル

- 良好な表面硬度 – 樹脂材料の中では傷つきにくく、研磨による鏡面仕上げが可能

- 優れた加工性 – 切削、穴あけ、ねじ切りなど各種機械加工が容易で、複雑形状にも対応可能

- 電気絶縁性 – 金属では不可能な絶縁部品の製作が可能

アクリル樹脂の長所と短所

| 長所(特徴・特性) | 短所(特徴・特性) |

|---|---|

| ● 全プラスチック中最高の透明性(93%透過率) | ● 衝撃に弱い(PCの約1/40の衝撃強度) |

| ● 優れた耐候性(10年以上の屋外耐久性) | ● 耐熱温度が低い(連続使用80℃程度) |

| ● 表面硬度が高い(樹脂の中では傷つきにくい) | ● 溶剤に弱い(有機溶剤で溶解・膨潤する) |

| ● 高い剛性(引張弾性率3.2GPa) | ● 熱膨張係数が大きい(金属の約10倍) |

| ● 優れた加工性(切削・熱成形・接着が容易) | ● 静電気を帯びやすい(埃が付着しやすい) |

| ● 軽量(ガラスの約1/2の重さ) | ● 吸湿性がある(寸法変化の可能性) |

| ● 着色自由度が高い(透明~不透明まで対応) | ● 応力亀裂が発生しやすい(内部応力に注意) |

| ● 電気絶縁性に優れる | ● 接着剤の選定が限定的(溶剤系が主) |

※長所と短所を理解した上で、用途に応じた適切な設計と加工を行うことで、アクリル樹脂の特性を最大限に活かすことができます。

アクリル樹脂加工でよくあるトラブルと当社の対策

| トラブル | 主な原因 | 当社の対策 |

|---|---|---|

| 切削面の溶融・白化 | 切削速度が速すぎて発熱、切粉排出不良 | 適切な切削条件設定とエアブロー・クーラント使用で切削熱を管理 |

| 割れ・クラック発生 | 内部応力の残存、急激な温度変化、過度の固定 | 焼鈍処理済み素材の使用、適切な治具設計、段階的な加工 |

| 寸法精度の悪化 | 熱膨張による変形、固定時の歪み | 加工中の温度管理、適切な固定力調整、仕上げ代の確保 |

| 穴あけ時のバリ・欠け | 工具の摩耗、送り速度の不適切 | 専用ドリルの使用、下穴加工の実施、段階的な穴あけ |

| ねじ山の破損 | タップの選定ミス、切削油不足 | 樹脂用タップの選定、適切な切削油使用、下穴径の精密管理 |

| 表面の傷・曇り | 切粉の再切削、工具の不適切、養生不足 | 切粉の迅速な排出、鋭利な工具使用、保護フィルム活用 |

| 反り・変形 | 内部応力の解放、一方向のみの加工 | 両面加工の実施、加工後の養生期間確保、段階的な除去 |

当社では、これらのトラブルを未然に防ぐための豊富な経験と技術ノウハウを蓄積しております。アクリル樹脂加工でお困りの際は、ぜひお気軽にご相談ください。

電話での問い合わせは 0553-33-6927 まで

当社のアクリル樹脂切削加工が活躍する分野

アクリル樹脂の優れた光学特性と加工性を活かし、多様な産業分野で切削加工による精密部品製作を手がけています。特に、試作・開発段階での小ロット対応や、本製品のような特注精密加工部品の製作において、当社の技術力が発揮されます。

主な加工実績分野

- 光学機器分野 – レンズホルダー、光学測定器部品、プリズム固定具、照明器具部品、レーザー加工機カバー

- 電気・電子機器分野 – 絶縁部品、表示パネルフレーム、ケースカバー、制御盤透明窓、LED照明部品

- 医療機器分野 – 検査装置部品、医療機器カバー、試薬容器、観察窓、サンプルホルダー

- 試作・開発分野 – デザインモックアップ、機能試作部品、検証用治具、展示用サンプル(1個からの小ロット対応可能)

- 産業機械分野 – 機械安全カバー、操作パネル、視認窓、搬送治具、位置決め部品

- ディスプレイ・看板分野 – POPディスプレイ部品、展示ケース部品、銘板、案内表示部品

- 研究・実験装置分野 – 実験装置部品、試験治具、観察セル、流路部品、サンプル台

- 半導体製造装置分野 – 搬送治具、ウェハーホルダー、カバー部品、固定治具

- 自動車関連分野 – 試作部品、計測治具、検査ゲージ、展示用モデル

図面支給によるオーダーメイド製作に対応しており、お客様の仕様に合わせた高精度な切削加工を実現いたします。お見積り・ご相談は無料 ですので、お気軽にお問い合わせください。

よくある質問(FAQ)

アクリル削り出し加工に関してお客様からよくいただくご質問とその回答をまとめました。

Q1. アクリル樹脂の黒色板材は、透明グレードと比べて物性に違いはありますか?

A1. 基本的な物性(引張強度、曲げ強度、熱変形温度など)に大きな違いはありません。黒色は顔料を添加することで着色していますが、母材であるPMMAの特性は維持されます。ただし、透明性は完全に失われ、遮光性を持つようになります。切削加工性や表面仕上げ性も透明グレードと同様に優れており、本製品のような精密加工にも適しています。着色により耐候性がわずかに向上する場合もあります。

Q2. 内角R1以下という厳しい仕様は、どのように実現しているのですか?

A2. 通常のエンドミルでは内角に工具径分の半径R(隅R)が残りますが、φ2以下の細径長尺エンドミルを使用することでR1以下を実現しています。ただし、細径工具は剛性が低く折損リスクがあるため、送り速度や切り込み量を通常より慎重に設定し、工具の振れにも注意して加工します。CAMプログラムでも工具経路を最適化し、工具への負担を最小限にしています。この技術により、樹脂材料でも金型レベルの精密形状を削り出すことが可能です。

Q3. アクリル樹脂の切削加工で最も注意すべきポイントは何ですか?

A3. 最大の注意点は切削時の発熱管理です。アクリルは熱伝導率が低いため、切削熱が局部に蓄積しやすく、溶融や変形、表面品質の低下を招きます。対策として、①適切な切削速度と送り速度の設定、②エアブローや切削液による冷却、③工具の切れ味管理(鋭利な工具の使用)、④切粉の速やかな排出が重要です。また、固定方法も重要で、締め付けすぎると内部応力によりクラックが発生する可能性があるため、適度な固定力で保持します。

Q4. 紙図面からCAD/CAMでのプログラム作成は、どのような流れで行いますか?

A4. まず、紙図面を正確にCAD化して3次元モデルを作成します。寸法公差や表面粗さ、注記事項を確認し、加工方法を検討します。次にCAMソフトでモデルを読み込み、使用する工具(フルバックカッター、エンドミル、ドリルなど)を選定。加工順序を決定し、工具経路を生成してNCプログラムを作成します。シミュレーション機能で干渉や問題がないか確認後、マシニングセンターに転送して加工を開始します。熟練したオペレーターが図面の意図を正確に理解し、最適な加工方法を選定することが高品質な製品につながります。

Q5. アクリル樹脂とポリカーボネートの使い分けの基準を教えてください。

A5. 透明性と耐候性を重視する場合はアクリル、耐衝撃性を重視する場合はポリカーボネートを選定するのが基本です。具体的には、屋外看板やディスプレイケースなど美観と耐候性が重要な用途ではアクリルが優位。一方、機械の安全カバーやヘルメット、防弾ガラスなど衝撃を受ける可能性がある用途ではポリカーボネートが適しています。また、アクリルは表面硬度が高く傷つきにくいため、頻繁に清掃する製品にも向いています。コスト面ではアクリルがやや有利です。

Q6. 図面が無い場合でも加工依頼は可能ですか?

A6. はい、可能です。現物サンプルをお送りいただければ、当社で実測してCAD図面を起こします。また、簡単なスケッチや寸法メモ、写真と寸法情報からでも図面化が可能です。お客様のご要望を詳しくヒアリングし、用途や機能を確認した上で、最適な形状・寸法・公差を提案いたします。試作段階から量産まで、図面作成からサポートいたしますので、お気軽にご相談ください。

Q7. 1個からの小ロット加工にも対応していますか?

A7. 1個からの小ロット加工に対応しております。試作品や実験用サンプル、交換用部品など、少量生産のニーズにも柔軟にお応えします。マシニングセンターやNC旋盤による削り出し加工は、金型が不要なため初期費用を抑えられ、小ロットでもコストメリットがあります。また、急ぎの案件にも対応可能で、図面確認後、最短での納期を提案いたします。数量に関わらず、同じ品質基準で精密加工を行いますのでご安心ください。

Q8. アクリル樹脂の表面を鏡面仕上げにすることは可能ですか?

A8. はい、可能です。切削加工後に研磨工程を追加することで、鏡面仕上げを実現できます。まず、工作機械により極力滑らかな切削面に削り出します。そして、バフ研磨加工による表面仕上げを行うことで、透明グレードであればほぼガラスと見分けがつかない透明感が得られます。黒色などの着色グレードでも、光沢のある美しい鏡面仕上げが可能です。ただし、手作業による研磨が中心となるため、加工時間とコストは増加します。

Q9. アクリル樹脂は屋外での使用に耐えられますか?

A9. アクリル樹脂は屋外使用に非常に適した素材です。優れた耐候性により、屋外で10年以上使用しても黄変や劣化がほとんど見られません。紫外線にも強く、看板や建材として広く使用されている実績があります。ただし、直接的な衝撃には弱いため、設置場所や固定方法には配慮が必要です。台風などの強風に対しては、適切な固定と飛来物対策を行ってください。また、温度変化による膨張・収縮を考慮し、固定部に遊びを持たせる設計が推奨されます。

Q10. 切削加工と射出成形、どちらを選ぶべきですか?

A10. 生産数量と製品形状で判断します。切削加工は、①金型が不要で初期費用が安い、②小ロット(1~数百個)に最適、③複雑な3次元形状に対応、④短納期が可能、という特徴があります。一方、射出成形は、①大量生産(数千個以上)でコストメリット、②量産時の単価が安い、③薄肉複雑形状の成形が得意、という特徴があります。本製品のような特注部品や試作品、小~中ロットの場合は切削加工が有利です。量産化の段階で射出成形への切り替えを検討するのが一般的な流れです。

Q11. 加工後の寸法精度はどの程度まで保証できますか?

A11. アクリルのマシニング加工では、一般公差±0.1mm、精密加工で±0.05mm~±0.02mmの精度を実現しています。ただし、アクリル樹脂は温度変化による寸法変動(線膨張係数7~8×10-5/℃)があるため、極めて高い精度が要求される場合は、使用環境温度を考慮した寸法設定や、測定時の温度管理が重要です。また、長尺の製品では反りや歪みが発生しやすいため、形状や肉厚のバランスを考慮した設計を推奨いたします。

Q12. 見積もりから納品までの期間はどのくらいですか?

A12. 標準的な流れとして、見積書提出まで1~2営業日、加工から納品まで5~7営業日が目安です。ただし、図面の複雑さや素材の在庫状況、加工内容により変動します。特急対応も可能で、最短2~4営業日での納品実績もございます。見積もり時に納期をご相談いただければ、最速スケジュールを提案いたします。また、量産の場合は初回試作後に量産スケジュールを調整し、お客様の納期に合わせた生産計画を立てますのでご安心ください。

その他ご不明な点がございましたら、お気軽にお問い合わせください。

ご注文から納品までの流れ

- お問い合わせ・図面支給 – お問い合わせメールフォーム、メール、FAX(0553-32-1502)などから図面をご支給ください。PDF、DXF、紙図面など様々な形式に対応しています

- 図面内容の確認と質疑 – 当社技術担当が図面を精査し、不明点や製作上の懸念点があればご連絡いたします

- お見積書作成と提出 – 加工内容、使用素材、数量、納期を考慮し、詳細なお見積書を作成してご提出いたします(通常2~3営業日)

- ご検討・ご注文 – お見積り内容をご確認いただき、ご納得いただけましたら注文書をご発行ください

- 製作開始 – 注文書受領後、速やかに製作を開始します。CAD/CAMでのNCプログラム作成、素材手配を行います

- 加工・検査 – マシニングセンターでの精密切削加工を実施し、完成後は寸法検査・外観検査を行います

- 梱包・出荷 – 傷防止対策を施し、丁寧に梱包した上で出荷いたします

- 納品 – 指定された納入先へ確実にお届けいたします。納品書・検査成績書などの書類も同梱いたします

まとめ

本製品は、アクリル樹脂(PMMA)の優れた特性を活かし、3軸マシニングセンターによる精密切削加工で製作した特注部品です。透明性、耐候性、剛性、加工性といった多くの優位性を持つアクリル樹脂は、光学機器から産業機械まで幅広い分野で活用されています。

当社では、図面支給による1個からの小ロット対応が可能で、試作・開発段階のお客様から量産前の検証用部品製作まで、柔軟に対応しております。特に、本製品のような内角R1以下の精密加工や、複雑な段形状の加工において、豊富な経験と高度な技術力を発揮いたします。

アクリル樹脂加工には、切削熱管理、内部応力対策、工具選定など、様々な技術的ポイントがあります。当社では、これらのノウハウを蓄積し、高品質な製品を安定してご提供する体制を整えております。

お客様の製品開発や製造において、樹脂加工に関するお困りごとがございましたら、ぜひ当社にご相談ください。豊富な加工実績と専門知識を持つスタッフが、最適なソリューションをご提案いたします。

電話での問い合わせは 0553-33-6927 まで