ポリプロピレン切削加工品|CNC旋盤特注

- プラスチック加工品例 -

ポリプロピレン切削加工品|CNC旋盤特注

この記事の要点

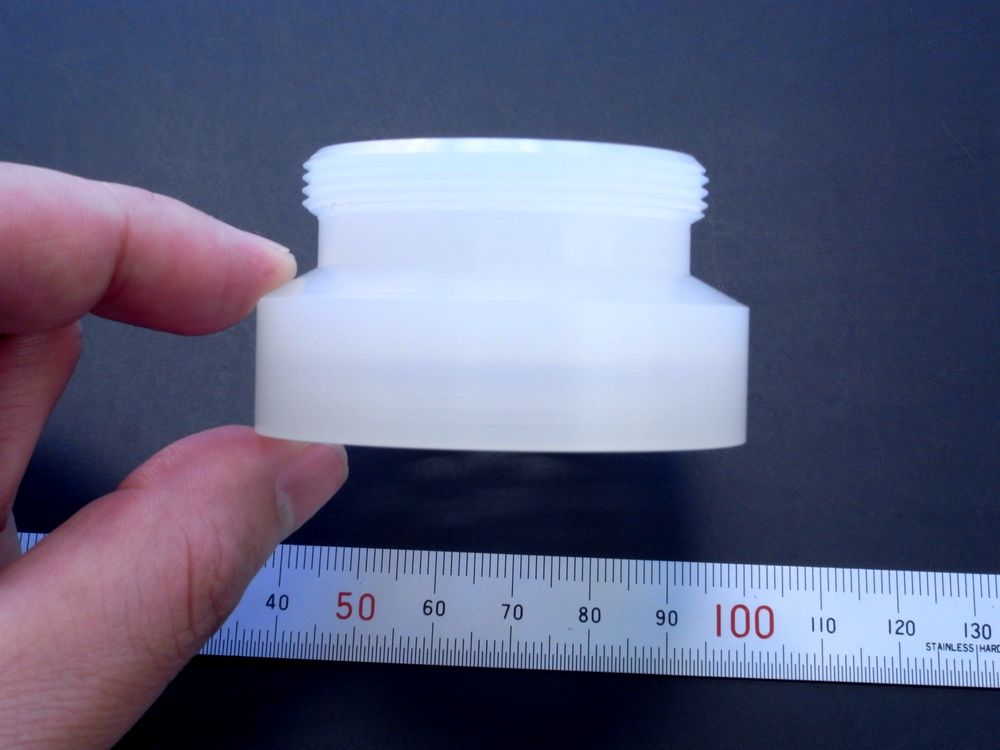

- ポリプロピレン(PP)丸棒をCNC旋盤で精密切削した、外寸φ58×33mmの特注部品事例です。

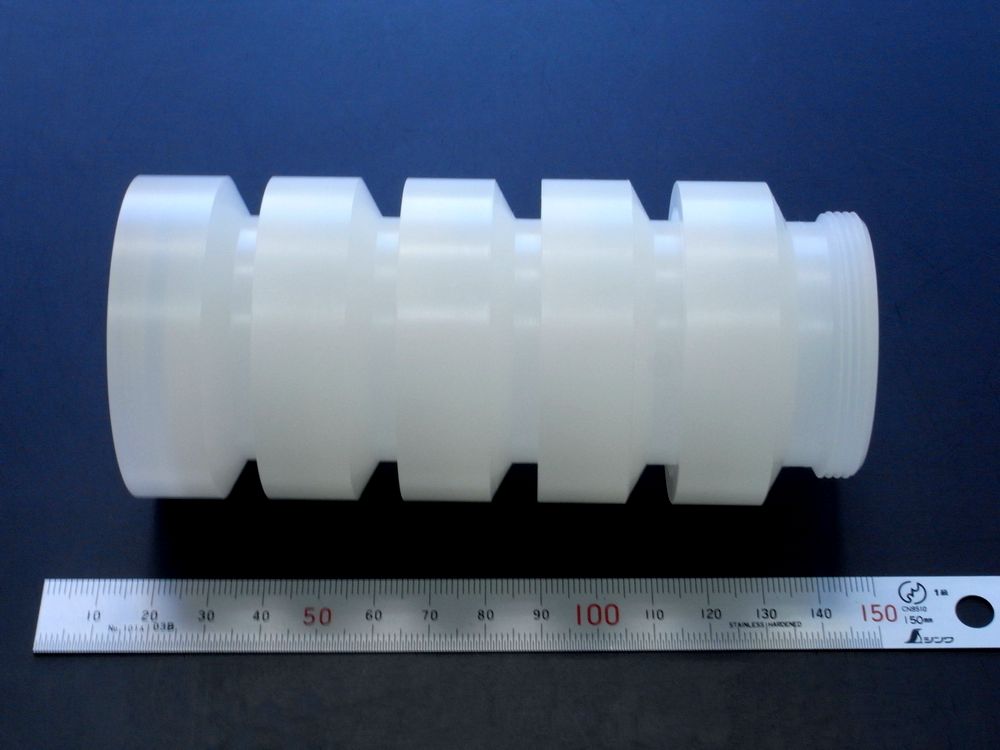

- 両端にM48オスねじ・M48メスねじを加工し、5個を連結できる構造にしています。

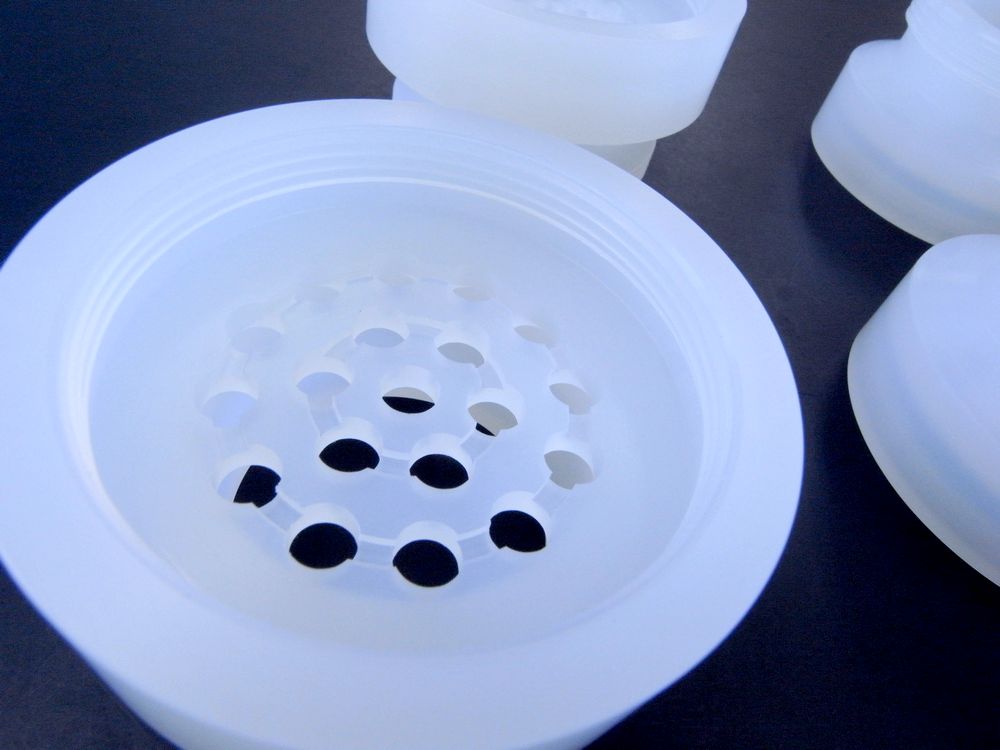

- 機能部はφ5mm貫通穴19箇所+円形溝2本(幅2mm×深さ1mm)を高精度に加工しています。

- 切削熱で軟化しやすいPPの特性を踏まえ、工具・条件・固定を最適化してねじ嵌合精度と寸法を確保しています。

- 関連情報: ポリプロピレン加工品一覧 / PP素材解説 / 主要設備(NC旋盤・MC) / 見積・相談フォーム

PP(ポリプロピレン)のねじ嵌合を安定させるため、CNC旋盤+3軸MCで熱・固定・切りくずを管理しながら精密加工した事例です。M48ねじと複数穴・溝を同居させた構造でも、図面仕様に合わせて工程設計します。

▶ ポリプロピレンの特性や物性などは、ポリプロピレン(PP)素材解説ページでご覧いただけます。

ポリプロピレン樹脂加工の詳細解説

本製品はメールで支給されたPDF図面を基に製作した特注精密部品です。PPは切削時に熱で軟化しやすいため、寸法が出ていてもねじの嵌合が不安定になることがあります。当社ではCNC旋盤+3軸マシニングセンターを併用し、加工熱・固定・切りくずの影響を抑えながら、ねじ部と機能部の精度が安定する工程設計で製作しました。

ポリプロピレンは融点約160℃と比較的低い温度で軟化するため、切削時の熱管理が重要です。切削熱による変形を防ぎつつ、M48オスねじ・メスねじの嵌合精度を確保するため、適切な工具選定と加工条件設定を行いました。当社の豊富な樹脂加工経験により、小ロット生産でありながら高品質な製品を実現しています。

ポリプロピレン切削加工工程ステップ

- 図面データ解析:メールで支給されたPDF図面の詳細確認と加工計画策定

- 材料準備:ポリプロピレン樹脂丸棒材の切断・前加工準備

- 外径加工:CNC旋盤バイトによる外径φ58mmの寸法出し

- 内径加工:バイトによる内径切削・寸法精度確保

- 円形溝加工:幅2mm×深さ1mmの円形溝2本の削り出し

- オスねじ加工:ワーク片側へのM48オスねじ切り加工

- メスねじ加工:ワーク反対側へのM48メスねじ切り加工(オスとメスの嵌合確保)

- 貫通穴加工:3軸マシニングセンターに移し、ドリルによる直径φ5mm穴19箇所の精密加工

- バリ取り及び糸面取り:製品全体に対する精密バリ取り・糸面取り加工

- 最終検査:寸法測定、外観検査を実施し、品質基準をクリアしたものを出荷

ポリプロピレン切削加工で注意すべきポイント

- 切削速度の最適化:融点約160℃のPP樹脂は切削熱で軟化しやすいため、適正な切削速度と送り速度の設定が必須

- 工具選定:切れ味の良いバイト・ドリルを使用し、工具摩耗による切削熱の上昇を防止

- 固定方法:樹脂の変形を防ぐため、適切なクランプ圧力で固定(過度な締め付けは変形の原因)

- 切りくず処理:連続した切りくずによる表面傷を防ぐため、切りくず排出を適切に管理

- 冷却管理:クーラント液の使用により切削温度を抑え、寸法精度を維持

- 寸法精度管理:PP樹脂の線膨張係数を考慮した精密寸法出し

本製品で使用したポリプロピレン樹脂(PP)について

本製品にはポリプロピレン樹脂(PP)丸棒材を使用しています。ポリプロピレンは比重0.90~0.91という主要プラスチック中最軽量クラスの素材で、融点約160℃の優れた耐熱性と高い耐薬品性を兼ね備えています。

ポリプロピレン樹脂にはホモポリマー(単独重合体)、ランダムコポリマー(エチレン共重合体)、ブロックコポリマー(耐衝撃性向上型)という3つの主要タイプがあり、用途に応じて最適なグレードを選択できます。本製品では剛性と耐熱性に優れるホモポリマーを使用し、精密な寸法精度と機能性を実現しました。

ポリプロピレン樹脂の詳しい特性や種類については、ポリプロピレン(PP)素材解説ページをご覧ください。

ポリプロピレン樹脂の特性と優位性

- ポリプロピレン樹脂(PP)は、プロピレンを原料とする熱可塑性プラスチックで、汎用樹脂の中でも特に優秀な特性を持つ素材です。

- 比重0.90~0.91という軽量性は主要なプラスチック材料の中で最も軽い部類に属し、水に浮くほどの軽さを実現しています。

- 融点約160℃の高い耐熱性により、汎用樹脂の中では最高水準の耐熱温度を誇り、100℃近い連続使用にも対応可能です。

- 優れた耐薬品性により、酸やアルカリ、有機溶媒に対して高い耐性を示し、医療機器や化学機器にも安心して使用できます。

- 機械的強度では引張強さ31~41MPaという高い値を示し、疲労耐性にも優れているため繰り返し応力がかかる部品に最適です。

- 優れた加工性により、射出成形から切削加工まで多様な製造方法に対応でき、大量生産から一品生産まで幅広いニーズに応えられます。

- リサイクル性が高く、燃焼時に有毒ガスを発生しない環境に優しい素材として注目されています。

ポリプロピレン樹脂の主要特性(物性値)

| 物性項目 | 数値 | 単位 |

|---|---|---|

| 比重 | 0.90~0.91 | – |

| 引張強さ | 31~41 | MPa |

| 曲げ弾性率 | 1,500~1,700 | MPa |

| 耐熱温度(連続使用) | 100~120 | ℃ |

| 融点 | 約160 | ℃ |

| 吸水率 | <0.01 | % |

| 誘電率 | 2.2~2.6 | – |

| 体積抵抗率 | 1016 | Ω・cm |

※上記数値は代表的な参考値です。PPはホモ/ランダム/ブロックなどグレード差が大きく、試験条件(温度・速度・規格)でも変動します。設計・評価ではメーカーの最新データシート、または実使用条件での適合確認をご推奨します。

ポリプロピレン・他樹脂素材・金属素材との比較表と優位性分析

| 材料 | 比重 | 引張強さ (MPa) |

融点/軟化点 (℃) |

耐薬品性 | 加工性 | コスト(指数) | 加工品事例 |

|---|---|---|---|---|---|---|---|

| ポリプロピレン(PP) | 0.90~0.91 | 31~41 | 160 | 優 | 優 | 1.0 | ポリプロピレン加工品事例 |

| ポリエチレン(PE) | 0.92~0.96 | 20~37 | 110~130 | 優 | 良 | 0.9 | ポリエチレン加工品事例 |

| ポリスチレン(PS) | 1.04~1.07 | 35~50 | 85~95 | 可 | 良 | 1.1 | – |

| ABS樹脂 | 1.02~1.08 | 40~55 | 80~120 | 可 | 優 | 1.3 | ABS樹脂加工品事例 |

| アルミニウム | 2.70 | 90~300 | 660 | 良 | 良 | 3.5 | – |

| ステンレス鋼 | 7.9 | 520~750 | 1400~1450 | 優 | 可 | 5.0 | – |

凡例: ■ ポリプロピレン ■ 他の樹脂素材 ■ 金属素材

ポリプロピレン樹脂の優位点

- 最軽量クラス:比重0.90~0.91は主要材料中で最も軽く、製品の軽量化に大きく貢献

- 優れた耐熱性:汎用樹脂では高水準の融点(約160℃)で、高温環境にも対応しやすい

- 高い耐薬品性:酸・アルカリ・多くの溶剤環境で安定使用しやすい

- 優れた加工性:切削から成形まで多様な加工方法に対応

- 電気絶縁性:絶縁部品にも適用可能

- 環境配慮:燃焼時に有毒ガスを発生しにくく、リサイクルにも適する

ポリプロピレン樹脂の長所・短所分析

| 分類 | 特徴・特性 | 詳細説明 |

|---|---|---|

| 長所 | 軽量性 比重0.90~0.91 |

主要プラスチック中最軽量クラス。軽量化に大きく貢献 |

| 長所 | 耐熱性 融点約160℃ |

汎用樹脂の中では高水準。条件次第で高温域でも使いやすい |

| 長所 | 耐薬品性 耐酸・耐アルカリ |

多くの化学環境で安定しやすく、化学機器・医療用途にも採用される |

| 長所 | 加工性 成形・切削 |

成形だけでなく切削でも対応でき、小ロットや試作にも適する |

| 短所 | 耐候性 紫外線劣化 |

長期屋外では劣化の可能性。屋外用途は耐候グレードや寿命設計が重要 |

| 短所 | 接着・塗装 定着しにくい |

表面が不活性で接着・塗装が難しい傾向。必要なら表面処理や構造側で対策 |

| 短所 | 熱影響 軟化しやすい |

切削熱で“だれ・むしれ・糸引き”が出やすい。条件・工具・切りくず管理が重要 |

ポリプロピレン(PP)切削加工に関するよくある質問

Q1. この構造は、どの仕様(シール/流路/連結精度)を優先した設計ですか?

A1. ねじ連結・多孔・溝の目的(シール有無、媒体、使用圧、連結時の段差許容)で最適な加工/検査が変わります。図面に加えて用途条件を共有いただければ、仕様に合わせた工程をご提案します。

Q2. PPでM48ねじの「嵌合精度」を出すのは難しくないですか?

A2. PPは切削熱で軟化しやすく、ねじ部がだれ・むしれやすいので難易度は上がります。当社では工具・切削条件・固定方法を最適化し、ねじ形状の再現性と嵌合の安定を狙って加工します。

Q3. ねじの「ガタ」「きつい」を避けるために、図面で指定すべきことは?

A3. ねじは等級(例:6H/6gなど)、有効径の考え方、使用温度や締結トルク目安があると精度が合わせやすくなります。相手材(樹脂/金属)やシール有無も分かると、より確実にご提案できます。

Q4. φ5貫通穴19箇所は、位置精度や真直度も管理できますか?

A4. 可能です。穴の目的(流路・位置決め等)に応じて、ピッチ公差・位置度・真直度などの指定に合わせて工程(下穴→仕上げ等)を組みます。必要に応じて検査方法もすり合わせます。

Q5. 円形溝(幅2mm×深さ1mm)は、Oリング溝として使えますか?

A5. 使えるケースはありますが、Oリング溝は規格・つぶし量・面粗さで適否が決まります。Oリング規格(線径)と使用圧力・媒体が分かれば、溝寸法の妥当性を確認しやすくなります。

Q6. 5個連結したときの「同軸度」や「段差」を抑えるコツは?

A6. 連結体の精度は、ねじだけでなく端面の直角度や基準面の作り方が効きます。必要精度に応じて、端面仕上げ・基準の取り方・測定基準を含めて加工計画を立てます。

Q7. PPの切削で“溶け・バリ・糸引き”が出やすいと聞きます。対策は?

A7. 代表的には刃物の切れ味、切削条件、切りくず排出、固定圧の最適化が重要です。形状や肉厚に応じて条件を調整し、外観と精度の両立を狙います。

Q8. 図面はPDFでも大丈夫ですか?CADがないと不利ですか?

A8. PDF図面でも製作可能です。公差・ねじ・溝・穴位置が明確なら対応できます。形状が複雑な場合や検討スピードを上げたい場合は、STEP等の3Dデータがあるとスムーズです。

Q9. PPの強み(選ばれる理由)は何ですか?

A9. PPは軽量で耐薬品性に優れ、汎用樹脂の中では比較的耐熱性も確保しやすい素材です。用途条件に合えばコスト面でも有利になることがあります。

Q10. PPは接着や塗装が難しいと聞きますが、代替手段は?

A10. 一般にPPは表面が不活性で、接着・塗装は困難です。確実性が必要な場合は機械的固定など、構造側での解決を検討します。

Q11. 屋外で使う場合の注意点はありますか?

A11. 長期屋外では紫外線劣化の影響が出ることがあります。屋外用途は、耐候グレードの選定や、寿命設計(交換前提)を含めてご検討ください。

Q12. 1個からの小ロットや短納期にも対応できますか?

A12. はい、1個からの試作・小ロットにも対応しています。図面(PDF/CAD)と数量・希望納期をお知らせいただければ、加工方法と納期目安をご提案します。

まとめ

ポリプロピレン樹脂(PP)は、軽量性・耐熱性・耐薬品性・加工性というバランスのよい特性を併せ持つ素材です。

当社では、豊富な樹脂加工経験と精密なCNC旋盤技術により、お客様のご要求仕様に応じたPP加工部品を製作いたします。

図面支給による受注生産から小ロット対応まで、樹脂加工のプロフェッショナルとしてサポートしますので、お気軽にご相談ください。

電話での問い合わせは 0553-33-6927 まで

[ PPPPねじ加工PPマシニング加工PP切削加工PP加工PP旋盤加工PP精密切削加工ねじ切り加工ねじ加工プラスチックねじプラスチックマシニング加工プラスチック切削加工プラスチック加工プラスチック精密切削加工ポリプロピレンポリプロピレンねじ加工ポリプロピレンマシニング加工ポリプロピレン切削加工ポリプロピレン加工ポリプロピレン旋盤加工ポリプロピレン精密切削加工マシニング加工切削加工旋盤加工樹脂ねじ樹脂マシニング加工溝加工穴あけ加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日