PP旋盤加工|ポリプロピレン・ベアリング圧入対応

- プラスチック加工品例 -

PP旋盤加工|ポリプロピレン・ベアリング圧入対応

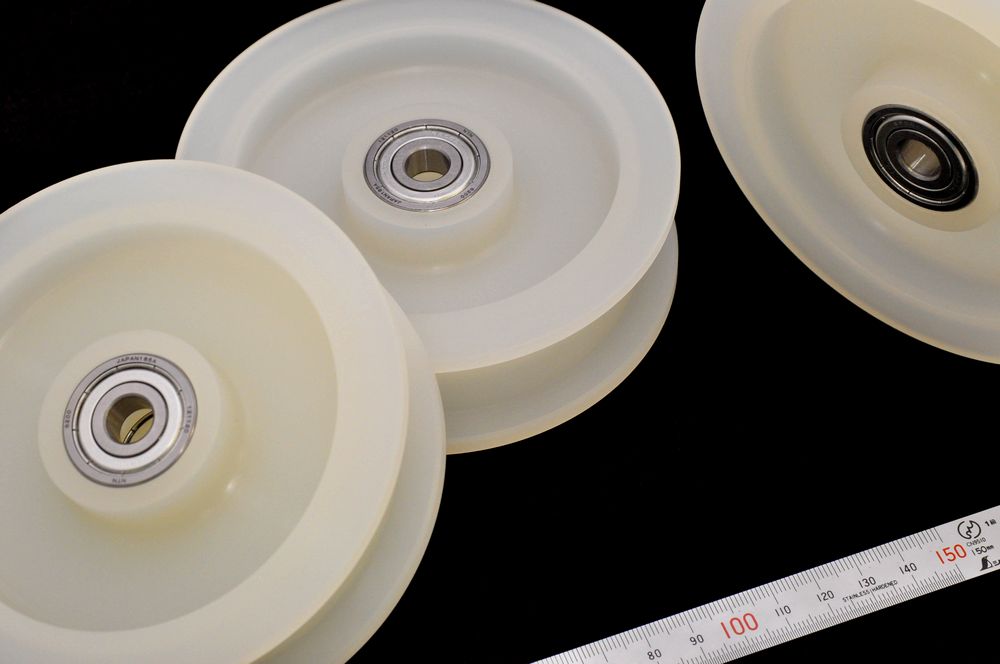

PP旋盤加工でφ118×35mmの円盤部品を製作し、溝加工・精密穴あけ後にお客様指定ベアリングの圧入まで一貫対応した事例です。FAX手書き図面から小ロットで高品質に仕上げます。

この記事の要点

- PP(ポリプロピレン)板材から、外形φ118×35mmの円盤形状を旋盤加工で製作した特注事例です。

- 外径仕上げに加え、円周溝加工・側面溝(肉抜き)・C面取り・中央の精密穴あけを同一ワークで加工しています。

- お客様指定のベアリング(軸受け)を当社で調達し、専用治具を用いた圧入まで一貫対応しています。

- FAXで支給された手書き図面を基に、切削条件・工具選定・熱対策を最適化し、変形や溶融を抑えた安定品質を実現しています。

- 関連情報:PP旋盤加工事例/ポリプロピレン旋盤加工事例/溝加工事例/穴あけ加工事例/C面取り加工事例/ポリプロピレン(PP)素材情報

| 項目 | 内容 |

|---|---|

| 素材 | PP(ポリプロピレン)板材 |

| 外形寸法 | φ118×35mm(公差は図面指示に準拠) |

| 加工内容 | 旋盤加工(外径仕上げ・溝加工・C面取り・精密穴あけ)+ベアリング圧入 |

| 加工設備 | 旋盤 |

| 仕上げ | バリ取り・糸面取り |

| 図面支給 | FAX手書き図面(支給図面ベース) |

▶ これまで作ったポリプロピレン旋盤加工製品は、ポリプロピレン旋盤加工品の事例一覧ページでご覧いただけます。

▶ 詳しい素材情報は、ポリプロピレン(PP,Polypropylene)の素材解説ページで確認できます。

PP旋盤加工|ベアリング圧入対応の詳細解説

本製品は、お客様からFAXで支給された手書き図面を基に、ポリプロピレン樹脂(PP)板材を旋盤で精密加工した特注部品です。外径φ118×厚さ35mmの円盤状部品で、円周溝加工、C面取り、側面溝加工、中央部の精密穴あけ加工を実施し、最終的にお客様指定のベアリング(軸受け)の圧入まで一貫して対応しました。

ポリプロピレン樹脂は軽量性と機械的強度を兼ね備えた優秀な汎用樹脂であり、旋盤加工において寸法精度が出しやすく、適切な加工条件で美しい仕上げが実現できます。当社では長年の加工経験を活かし、小ロット対応から本格的な部品製作まで、お客様のご要求に応じた高品質な製品をお届けしています。

本製品の加工の流れ(工程概要):PP旋盤加工〜ベアリング圧入

※本項は加工事例の工程概要です(作業手順書ではありません)。

- 図面データ解析と加工計画 – FAXで支給された手書き図面を詳細に確認し、加工手順・工具選定・加工条件を策定

- 材料準備と前加工 – 適切なポリプロピレン板材を調達し、旋盤加工に適した寸法に切断・準備

- 旋盤への材料セットと心出し – PP樹脂板材を旋盤チャックにしっかりと固定し、回転軸の心出し調整を精密に行う

- 外径の切削加工 – バイトを使用して外径を図面寸法φ118通りに切削加工し、表面粗さにも配慮した仕上げを実施

- 円周部分の溝加工とC面取り – 外径部分へ幅25mm×深さ9mmの溝加工を実施し、2箇所へC1のC面取り加工を行う

- 外形横の溝加工(肉抜き) – 側面部の両面に肉抜きのための溝加工を実施し、軽量化と形状要求を満たす

- 中央部分の精密穴あけ加工 – ベアリング(軸受け)が適切に圧入できるよう、公差が指定された精密な穴あけ加工を実施

- ベアリングの調達と圧入作業 – お客様指定のベアリング(軸受け)を購入し、専用治具を用いて適切な圧入を実施

- バリ取り及び糸面取り – 製品全体に対して、精密なバリ取り・糸面取り加工を施し、安全性と美観を向上させる

- 最終検査と品質確認 – 寸法測定、外観検査、機能確認を実施し、品質基準をクリアした製品のみを出荷

PP(ポリプロピレン)旋盤加工で注意すべきポイント

- 切削速度の最適化 – PP樹脂の特性に合わせて切削速度を調整し、加工熱による溶融や変形を防止します

- 工具選定の重要性 – 鋭利なバイトを使用し、切れ味を常に最適な状態に保ちます

- 適切な冷却 – 加工熱による材料変形を防ぐため、必要に応じて冷却を実施します

- クランプ圧力の調整 – 材料の変形を避けるため、適度なクランプ圧力で固定します

- 送り量の制御 – 表面粗さと加工精度のバランスを考慮した送り量設定を行います

- バリ処理技術 – PP樹脂特有のバリを適切に除去し、美しい仕上がりを実現します

- 寸法管理 – 熱膨張係数を考慮した精密な寸法管理を実施します

ポリプロピレン(PP)素材特性

本製品にはポリプロピレン樹脂(PP、Polypropylene)の板材を使用しています。ポリプロピレンはプロピレンを重合させて製造される熱可塑性プラスチックで、汎用プラスチックの中で最も軽量(比重0.90~0.91)でありながら、優れた機械的強度と耐薬品性を兼ね備えた素材です。

ポリプロピレンにはホモポリマー、ランダムコポリマー、ブロックコポリマーという主要な3つのバリエーションがあり、それぞれ異なる特性を持っています。ホモポリマーは高い剛性と耐熱性が特徴、ランダムコポリマーは透明性とヒートシール性に優れ、ブロックコポリマーは低温衝撃性を大幅に改善したタイプです。

ポリプロピレン樹脂の詳しい特性や種類、加工事例については、ポリプロピレン(PP,Polypropylene)の素材解説ページをご覧ください。

ポリプロピレンの特性と優位性

- 最軽量クラスの汎用樹脂 – 比重0.90~0.91で水に浮き、自動車部品の軽量化や輸送コスト削減に貢献します。

- 優れた耐薬品性 – 20%以下の無機酸・アルカリにほぼ影響を受けず、化学薬品を扱う環境でも安心して使用できます。

- 極めて低い吸水性 – 吸水率0.01~0.03%により、湿度変化の大きい環境下でも優れた寸法安定性を発揮します。

- 良好な加工性 – 射出成形、押出成形、旋盤加工など様々な加工方法に対応でき、寸法精度が出しやすく美しい表面仕上げが実現できます。

- 環境適合性と安全性 – リサイクル性が高く燃焼時に有害ガスを発生しません。FDA認可済みグレードは食品接触用途にも使用可能です。

- 優れた電気絶縁性とコストパフォーマンス – 体積抵抗率>1016Ω·cmの高い絶縁性を持ち、安価でありながら実用的な性能を発揮します。

ポリプロピレンの主要特性(物性値)

| 物性項目 | 単位 | 試験方法 | 数値範囲 |

|---|---|---|---|

| 比重 | – | ASTM D792 | 0.90~0.91 |

| 引張強さ | MPa | ASTM D638 | 31~41 |

| 破断時伸び | % | ASTM D638 | 200~700 |

| 引張弾性率 | MPa | ASTM D638 | 1100~1600 |

| 曲げ強さ | MPa | ASTM D790 | 41~55 |

| 荷重たわみ温度(1.81MPa) | ℃ | ASTM D648 | 46~60 |

| 連続使用温度 | ℃ | – | 100~140 |

| 融点 | ℃ | – | 約165 |

| 線膨張率 | ×10-5/℃ | ASTM D696 | 8.1~10.0 |

| 体積抵抗率 | Ω・cm | ASTM D257 | >1016 |

| 絶縁破壊強さ | KV/mm | ASTM D149 | 24 |

| 吸水率(24h) | 重量% | ASTM D570 | 0.01~0.03 |

※上記数値は代表値であり、規格値ではありません。設計・製造の際は各材料メーカーより直接情報を入手されることをお勧めします。

PP(ポリプロピレン)と他材料の比較

※「切削加工事例」は素材ごとの切削加工(大分類)に統一しています(旋盤・フライス等の工程別事例は各リンク先でご覧いただけます)。

| 材料名 | 比重 | 引張強さ (MPa) |

荷重たわみ温度 (℃) |

吸水率 (%) |

コスト | 汎用性 | 切削加工事例 |

|---|---|---|---|---|---|---|---|

| PP(ポリプロピレン) | 0.90~0.91 | 31~41 | 46~60 | 0.01~0.03 | ◎ 低 | ◎ 非常に高い | PP切削加工事例 |

| HDPE(高密度ポリエチレン) | 0.94~0.965 | 23~31 | 43~49 | 0.01~0.02 | ◎ 低 | ○ 高い | PE切削加工事例 |

| PA6(6ナイロン) | 1.12~1.14 | 62~75 | 65~75 | 2.5~3.5 | ○ 中 | ○ 高い | PA6切削加工事例 |

| PA66(66ナイロン) | 1.13~1.15 | 75~85 | 75~90 | 2.5~3.5 | ○ 中 | ○ 高い | PA66切削加工事例 |

| MC901(MCナイロン) | 1.16 | 74~96 | 180~200 | 0.9~1.5 | △ 高 | ○ 高い | MC901切削加工事例 |

| アルミニウム合金 | 2.70 | 270~310 | – | 0.00 | △ 高 | ○ 高い | – |

| 鉄鋼(SS400) | 7.85 | 400~510 | – | 0.00 | ○ 中 | ◎ 非常に高い | – |

※凡例:薄橙色=PP樹脂、薄青色=他樹脂素材、白色=金属素材

比較表から見るポリプロピレンの優位点

- 最軽量クラスの素材 – 比重0.90~0.91で、プラスチックの中でも特に軽量。アルミニウム合金の約1/3、鉄鋼の約1/9の重量

- 極めて低い吸水性 – 吸水率0.01~0.03%で、寸法安定性に優れ、湿度変化の影響をほとんど受けない

- 優秀なコストパフォーマンス – 低コストでありながら実用的な強度を持ち、小ロット対応も容易

- 高い汎用性 – 様々な成形方法・加工方法に対応可能で、幅広い用途に適用できる

- 優れた耐薬品性 – 多くの化学薬品に対して高い耐性を示し、腐食性環境でも使用可能

- 環境適合性 – リサイクル性が高く、燃焼時に有害ガスを発生せず、環境負荷が少ない

- 良好な加工性 – 切削加工をはじめ様々な加工方法に適応し、精密加工が可能

ポリプロピレンの長所・短所分析

| 長所(優位性) | 短所(制約事項) |

|---|---|

|

|

ポリプロピレン加工でよくあるトラブルと当社の対策

| トラブル | 主な原因 | 当社の対策 |

|---|---|---|

| 加工面の溶融 | 切削速度が速すぎる、工具が鈍化している、冷却不足 | 切削速度の最適化、鋭利な工具の使用、適切な冷却実施 |

| 寸法精度の低下 | 加工熱による膨張、クランプ圧力による変形、熱膨張係数の未考慮 | 加工条件の最適化、適切なクランプ圧力、温度管理の徹底 |

| バリの発生 | 工具の切れ味不足、切削条件の不適切、材料特性 | 鋭利な工具の使用、最適な切削条件設定、丁寧なバリ取り作業 |

| 表面粗さの悪化 | 送り量が大きい、工具選定の誤り、切削速度の不適切 | 適切な送り量設定、最適な工具選定、切削条件の調整 |

| ベアリング圧入時の変形 | 圧入力が過大、温度差の未考慮、嵌合公差の不適切 | 専用治具の使用、温度管理、適切な公差設定と検証 |

| 反り・変形 | 非対称な形状、内部応力の解放、不均一な加工 | 対称性を考慮した設計提案、均一な加工の実施、必要に応じた熱処理 |

ポリプロピレン加工でお困りの際は、豊富な経験を持つ当社にぜひご相談ください。図面段階からのアドバイスや加工方法のご提案も承ります。

電話での問い合わせは 0553-33-6927 まで

当社のポリプロピレン加工が活躍する分野

ポリプロピレン樹脂の切削加工は、その優れた特性により幅広い産業分野で活用されています。特に当社では小ロット対応を強みとし、本製品のような特注精密加工部品から試作品まで柔軟に対応いたします。

主な加工実績分野

- 試作・開発分野 – 新製品開発における試作部品、機能検証用サンプル、デザインモックアップ(小ロット対応の強みを活かした迅速な対応が可能)

- 機械部品 – ベアリングハウジング、軸受け部品、摺動部品、ギア、カム、スプロケット、ガイドレール、スライドパッド

- 化学工業 – 配管部品、バルブ部品、ポンプ部品、タンク内部品、耐薬品性容器、化学プラント部品

- 食品機械 – 食品接触部品、搬送機器部品、包装機械部品、容器・トレイ、衛生的な加工環境が要求される部品

- 電気・電子機器 – 絶縁部品、コネクタ、端子台、配線保護部品、筐体部品

- 自動車関連 – 内装部品、エアダクト部品、燃料系部品、軽量化部品

- 医療・ヘルスケア – 医療機器筐体、器具部品、検査装置部品(FDA認可グレード使用可能)

よくある質問(FAQ):PP旋盤加工・ベアリング圧入

Q1. PP(ポリプロピレン)旋盤加工で最も注意すべき点は何ですか?

A1. 最大の注意点は加工熱による変形・溶融です。切削条件(回転数・送り)を適正化し、鋭利な工具と必要に応じた冷却で安定品質を確保します。

Q2. 他の樹脂と比較してポリプロピレンを選ぶメリットは何ですか?

A2. 軽量(比重0.90〜0.91)で低吸水、かつ耐薬品性とコストバランスに優れる点です。汎用樹脂の中でも扱いやすい素材です。

Q3. ベアリング圧入時の注意点を教えてください。

A3. 重要なのは嵌合公差と温度差の管理です。専用治具で芯ズレを抑え、圧入力をコントロールして樹脂の変形・割れを防ぎます。

Q4. 耐熱温度と連続使用可能温度について教えてください。

A4. 目安として融点は約165度、連続使用温度の目安は100〜140度程度です。荷重がかかる高温環境ではたわみ温度も含めて用途に応じて確認します。

Q5. 寸法精度はどの程度まで可能ですか?

A5. 形状や寸法によりますが、一般的に±0.05mm〜±0.02mm程度が目安です。PPは熱膨張があるため、要求精度に合わせて加工条件・測定方法を最適化します。

Q6. 表面仕上げの品質について教えてください。

A6. 条件を合わせることで滑らかな切削面が得られます。用途に応じてバリ取り・糸面取りまで行い、安全性と見栄えを整えます。

Q7. 小ロット対応は可能ですか?

A7. はい、1個から対応可能です。試作・特注形状・量産前の評価部品など、旋盤加工の強みを活かして柔軟に対応します。

Q8. 納期はどの程度かかりますか?

A8. 内容と数量によりますが、標準的な加工で5~7日程度が目安です。ベアリング手配・圧入がある場合は調達期間を含めてご案内します。

Q9. PP樹脂の環境への影響は?

A9. PPはリサイクル性が高い汎用樹脂です。材料の選定や使用条件により最適解は変わるため、用途に合わせてご相談ください。

Q10. 設計時のポイントがあれば教えてください。

A10. 熱膨張とクリープ(長期荷重変形)を前提に、肉厚・リブ・嵌合の設計を行うのがポイントです。必要に応じて加工しやすい形状提案も可能です。

Q11. 低温環境での使用は可能ですか?

A11. PPは低温で衝撃に弱くなる場合があります。必要に応じて耐衝撃グレード(ブロックコポリマー系)の検討や、使用条件の確認をおすすめします。

Q12. 図面がない場合でも対応可能ですか?

A12. はい、手書きスケッチや現物からでも対応可能です。要点(寸法・用途・嵌合条件)を確認し、必要に応じて図面化して進めます。

ご注文から納品までの流れ

- お問い合わせ・図面支給

お問い合わせメールフォームまたはFAX(0553-32-1502)で図面データをお送りください。手書きスケッチや現物サンプルからの製作も可能です。 - お見積書の提出

図面を検討し、加工内容・数量・納期を基にお見積書を作成します。必要に応じて技術的なご提案も行います。 - 正式受注

お見積内容にご同意いただけましたら、ご注文書をお送りください。製作スケジュールを確定いたします。 - 加工・検査

材料調達から旋盤加工、ベアリング圧入、バリ取りまで一貫対応。各工程で寸法測定・外観検査を実施します。 - 出荷・納品

品質基準をクリアした製品を適切に梱包し、指定納期に合わせて出荷いたします。

まとめ:PP旋盤加工・ベアリング圧入対応

ポリプロピレン樹脂は、軽量性・耐薬品性・加工性を兼ね備えた優秀な汎用樹脂です。比重0.90~0.91という軽量性と優れたコストパフォーマンスにより、幅広い産業分野で重要な役割を果たしています。

旋盤加工においても優秀な特性を発揮し、適切な加工条件により寸法精度の確保や美しい表面仕上げが可能です。当社では豊富な加工経験と最適な加工条件により、お客様のご要求に応じた高品質な製品をお届けしています。

小ロット対応から本格的な部品製作まで柔軟に対応いたします。図面段階からのご相談、加工方法のご提案、材料選定のアドバイスなど、お客様の製品開発をトータルでサポートいたします。

環境負荷の少ないリサイクル性の高い材料として、持続可能な製造業への貢献も期待されています。ポリプロピレン樹脂の旋盤加工・精密加工をお考えの際は、ぜひ当社にお任せください。

電話での問い合わせは 0553-33-6927 まで

[ C面取り加工PPPP切削加工PP加工PP旋盤加工PP精密切削加工プラスチック切削加工プラスチック加工プラスチック旋盤加工プラスチック精密切削加工ベアリング圧入ベアリング圧入加工ポリプロピレンポリプロピレン切削加工ポリプロピレン加工ポリプロピレン旋盤加工ポリプロピレン精密切削加工切削加工旋盤加工樹脂切削加工樹脂加工樹脂旋盤加工樹脂精密切削加工溝加工穴あけ加工部品加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日