透明アクリル磨き加工|PMMAバフ研磨

- プラスチック加工品例 -

透明アクリル磨き加工|PMMAバフ研磨

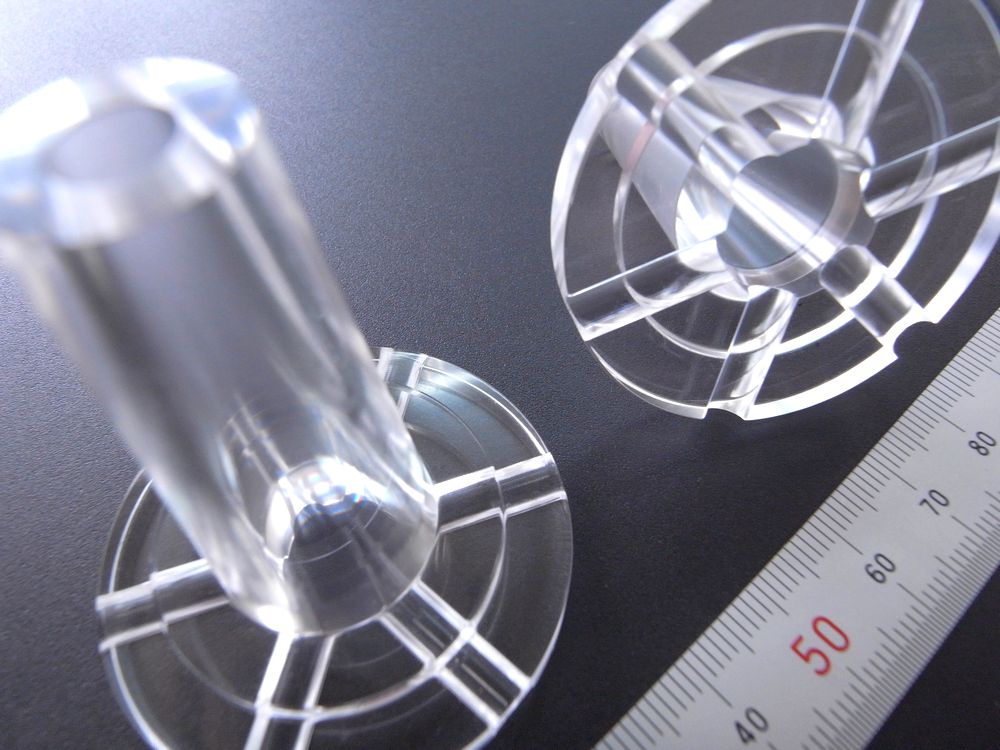

透明アクリル(PMMA)φ43.8(+0/-0.1)×48mmの磨き加工品を、NC旋盤+3軸マシニングで精密切削し、最後にバフ研磨で透明度を仕上げた事例です。端面にはR溝(R2.5×6本)を加工し、意匠性と再現性を両立しています。

この記事の要点

- 透明アクリル(PMMA)丸棒から、外寸φ43.8(+0/-0.1)×48mmの磨き加工品を製作した事例です。

- NC旋盤→3軸マシニング→バフ研磨の工程で、切削精度と透明度を両立しています。

- 端面にはR溝(R2.5×6本)を加工し、形状の再現性と意匠性を確保しています(ボールエンドミルで精密切削)。

- 外観品質の要点はテーパー部の磨きで、研磨条件を最適化してクリアな透明感を実現しました。

- 関連情報:アクリル磨き加工事例/バフ研磨加工事例/溝加工事例/アクリル樹脂(PMMA)素材解説

| 項目 | 内容 |

|---|---|

| 素材 | 透明アクリル(PMMA) |

| 外形寸法 | φ43.8(+0/-0.1)×48mm |

| 加工内容 | 外径加工/テーパー加工/端面R溝加工(R2.5×6本) |

| 加工設備 | NC旋盤+3軸マシニング+バフ研磨 |

| 仕上げ | バフ研磨(透明度仕上げ) |

| 外観品質の要点 | テーパー部の磨き(透明感重視) |

▶ これまで作ったアクリル磨き加工製品は、アクリル磨き加工の事例一覧ページでご覧いただいます。

▶ 詳しい素材情報は、アクリル樹脂(メタクリル樹脂,PMMA)の素材詳細ページでご確認いただけます。

透明アクリル磨き加工の詳細

本製品は、透明アクリル樹脂(PMMA)の丸棒素材を使用し、NC旋盤と3軸マシニングセンターを駆使した精密切削加工とバフ研磨による磨き加工を組み合わせて製作しています。完成品の外形寸法は外径φ43.8(-0.1~+0)×長さ48mmで、ガラス同等の高い透明度を実現しています。

製作工程では、まずNC旋盤で外径削り、外径テーパー加工、内径テーパー加工を行い、続いて3軸マシニングセンターで端面にR溝をボールエンドミルで精密に切削します。各加工段階で寸法精度を確認しながら進め、最終工程として全面にバフ研磨加工を施すことで、曇りのないクリアな透明感と美しい外観を両立させています。

透明アクリル加工工程ステップ

- 図面データ解析と加工計画 – メール支給されたPDF図面を詳細確認し、最適な加工順序と工具選定を実施

- 材料準備と前加工 – 透明アクリル丸棒素材を所定長さに切断し、NC旋盤でのチャッキング準備を行う

- NC旋盤による外径・段・テーパー加工 – バイトで外径φ43.8、段差、外径テーパー・内径テーパー形状を精密切削加工

- 3軸マシニングセンターによるR溝加工 – ボールエンドミルφ5mmを使用し、端面にR2.5mm×6本の溝を高精度で切削

- バリ取り・磨き加工・検査 – 全体のバリ取りと糸面取り後、バフ研磨加工で透明化し、寸法・外観検査で品質確認

透明アクリル(PMMA)切削加工で注意すべきポイント

- 切削速度の管理 – 高速切削では摩擦熱で軟化・溶融するため、適切な回転数と送り速度の設定が必須

- 切削工具の選定 – 鋭利な超硬バイトまたはダイヤモンド工具を使用し、切れ刃の摩耗管理で切削面の白濁を防止

- クランプ方法 – 過度な締め付けは応力集中によるクラック発生の原因となるため、適度な保持力で固定する

- 切削油剤の選択 – 有機溶剤系のクーラントは避け、水溶性切削油または圧縮エアーでの冷却を推奨

- 切り込み量 – 一度に深く切り込むと内部応力で割れやすいため、浅めの切り込みで複数回に分けて加工

本製品で使用した透明アクリル樹脂(PMMA)について

本製品には透明アクリル樹脂(ポリメタクリル酸メチル、PMMA)の丸棒材を使用しています。アクリル樹脂は光線透過率が約92~93%と極めて高く、ガラスを上回る透明性を持ちながら軽量で衝撃に強いという特性を備えています。

アクリル樹脂には製法によりキャストアクリル(注型成形)と押出アクリル(押出成形)があり、キャストアクリルは分子量が高く透明度・耐薬品性に優れ切削加工に最適です。また、用途に応じて透明色、不透明色、耐熱グレード、耐衝撃グレードなどのバリエーションが存在します。

詳しい特性や種類、加工事例については、アクリル樹脂(メタクリル樹脂,PMMA)-プラスチック加工のページをご覧ください。

透明アクリル(PMMA)の特性と優位性

透明アクリル樹脂は、非結晶性熱可塑性樹脂として多様な加工が可能で、工業部品から光学製品まで幅広い用途で採用されています。

光学特性では、可視光線透過率が92~93%と極めて高く、ガラス同等の透明度を誇ります。屈折率は1.49で、光学レンズや照明カバーなどに最適です。

機械特性では、引張強さ65~74MPa、曲げ強さ100~122MPaと比較的高い剛性を持ち、表面硬度もロックウェル硬度M98と熱可塑性樹脂中では優れています。

耐候性に優れ、紫外線や屋外環境下でも黄変や劣化が少なく長期使用が可能です。この特性は自動車のランプカバーや屋外看板などに活かされています。

軽量性も大きな特徴で、比重1.19とガラス(比重2.5)の約半分の重量であり、輸送・設置コストの削減にも貢献します。

加工自由度が高く、切削加工、熱成形、接着加工、溶剤接合など多様な加工方法に対応でき、複雑な形状の製品製作も可能です。

磨き加工性に優れ、切削後にバフ研磨を施すことで透明度を復元でき、光学用途や装飾用途で美しい仕上がりを実現できます。

透明アクリル(PMMA)の主要特性(物性値)

| 項目 | 数値 | 単位 |

|---|---|---|

| 比重 | 1.19 | – |

| 光線透過率 | 92~93 | % |

| 屈折率 | 1.49 | – |

| 引張強さ | 65~74 | MPa |

| 曲げ強さ | 100~122 | MPa |

| 引張弾性率 | 3000~3200 | MPa |

| ロックウェル硬度 | M90~M98 | – |

| 荷重たわみ温度 | 85~92 | ℃ |

| 連続使用温度 | 80 | ℃ |

| 吸水率 | 0.3~0.4 | % |

| 線膨張係数 | 7×10-5 | cm/cm・℃ |

※数値は参考値であり、保証値ではありません。材料メーカーや製法により変動する場合があります。

透明アクリル(PMMA)・他樹脂素材・金属素材との比較表と優位性分析

| 素材 | 比重 | 透過率 (%) |

引張強さ (MPa) |

耐候性 | コスト (指数) |

汎用性 | 加工事例 |

|---|---|---|---|---|---|---|---|

| 透明アクリル(PMMA) | 1.19 | 92~93 | 65~74 | ◎ | 100 | ◎ | 透明アクリル加工事例 |

| 透明塩ビ(PVC) | 1.40 | 75~80 | 50~60 | ○ | 70 | ◎ | 塩化ビニル加工事例 |

| 透明ポリカーボネート(PC) | 1.20 | 86~89 | 60~70 | ○ | 140 | ○ | ポリカーボネート加工事例 |

| ポリエーテルスルホン(PES) | 1.37 | 75~84 | 80~85 | ◎ | 380 | △ | ポリエーテルスルホン加工事例 |

| アルミニウム合金 | 2.70 | – | 90~310 | ○ | 150 | ◎ | – |

| ステンレス鋼(SUS304) | 7.93 | – | 520~720 | ◎ | 200 | ◎ | – |

◎:非常に優れる、○:優れる、△:やや劣る / コスト指数:透明アクリルを100とした相対値

透明アクリル(PMMA)の優位性

この比較表から、透明アクリルは以下の優位性を持つことが分かります。

光学性能の優位性 – 透過率92~93%は透明樹脂の中で最高レベルであり、ポリカーボネート(85~89%)や透明塩ビ(80~85%)を大きく上回ります。光学部品や透明カバーには最適な選択肢です。

軽量性での優位性 – 比重1.19と金属材料(アルミ2.70、ステンレス7.93)に比べて圧倒的に軽量で、輸送コストや取り扱い性に優れます。

耐候性での優位性 – 屋外使用での黄変や劣化が少なく、ポリカーボネートよりも優れた耐候性を発揮します。看板やディスプレイ用途に最適です。

コストパフォーマンスの優位性 – ポリカーボネートの約70%、PESの約26%のコストで、透明部品を製作できます。汎用性も高く調達も容易です。

加工性での優位性 – 切削加工後の磨き加工で透明度を復元できる特性は、他の透明樹脂にはない大きな利点です。

透明アクリル(PMMA)の長所と短所

| 長所(特徴・特性) | 短所(特徴・特性) |

|---|---|

| 光線透過率92~93%でガラス同等の透明度 | 有機溶剤(シンナー、アセトン等)でクラックや溶解が発生 |

| 比重1.19と軽量でガラスの約半分 | 連続使用温度80℃と耐熱性が低い |

| 耐候性に優れ、紫外線下でも黄変しにくい | 表面硬度がやや低く傷がつきやすい |

| 切削、接着、熱成形など多様な加工が可能 | ポリカーボネートに比べ耐衝撃性で劣る |

| 磨き加工で透明度を復元できる | 吸湿により寸法変化や応力クラックが発生する場合あり |

| コストパフォーマンスに優れる | 強アルカリに対して耐薬品性が低い |

| 表面硬度が高く光沢が長持ちする | 線膨張係数が大きく温度変化で寸法変動しやすい |

透明アクリル(PMMA)加工でよくあるトラブルと当社の対策

| トラブル | 主な原因 | 当社の対策 |

|---|---|---|

| 切削面の白濁 | 切削速度が速すぎる、工具摩耗による切れ味不良 | 適切な切削条件設定と鋭利な工具使用、仕上げにバフ研磨を実施 |

| 応力クラック発生 | 過度なクランプ圧力、急激な温度変化、溶剤接触 | 適切な保持力での固定、アニール処理、溶剤系油剤の回避 |

| 寸法精度不良 | 加工中の熱膨張、内部応力による変形 | 段階的な切削、冷却時間確保、温度管理された環境での加工 |

| エッジ欠け | 切削工具の送り速度が速すぎる、サポート不足 | 適切な送り速度調整、仕上げ代の確保、バリ取り工程の実施 |

| 溶融・焼け付き | 切削熱の蓄積、切りくず排出不良 | 圧縮エアーでの冷却、切削条件の最適化、切りくず除去の徹底 |

透明アクリル加工でお困りの際は、当社の豊富な加工実績とノウハウをご活用ください。

電話での問い合わせは 0553-33-6927 まで

当社の透明アクリル(PMMA)加工が活躍する分野

透明アクリル樹脂は高い透明度と優れた加工性を活かし、光学部品、医療機器部品、産業機械の透明カバー、計測器の窓材など、多様な分野で採用されています。特に本製品のような特注精密加工部品は、図面に基づく1個からの小ロット対応が可能で、試作・開発分野でも多数の実績があります。

- 計測器の観察窓

- 装置の透明カバー

- 光学治具の位置決め・ガイド

- 液体の視認部品(窓)

主な加工実績分野

光学・照明分野 – レンズ、プリズム、導光板、照明カバー、ライトガイド / 医療機器分野 – 検査用透明容器、流体継手、保護カバー / 産業機械分野 – 機械安全カバー、計器窓、レベルゲージ / 計測・分析機器分野 – 観察窓、試料容器、フローセル / 試作・開発分野 – プロトタイプ部品、機能確認モデル、デザインモックアップ / 電子・電気機器分野 – 表示パネル、操作部カバー、LED関連部品 / 建材・什器分野 – ディスプレイ什器、アクリル看板、透明パーテーション

よくある質問(FAQ)

Q1. 透明アクリルの磨き加工で、どの程度の透明度を実現できますか?

A1. 適切な切削条件とバフ研磨により、ガラス同等の透明度(光線透過率92~93%)を実現できます。形状や部位により完全な透明化が難しい箇所もありますが、当社では長年の経験から最適な磨き方法をご提案します。

Q2. 図面1枚から製作可能ですか?また、納期はどのくらいかかりますか?

A2. はい、1個からの小ロット対応が可能です。納期は加工内容や数量により異なりますが、標準的な部品で5~7日程度です。お急ぎの場合はご相談ください。

Q3. アクリル加工で寸法精度はどこまで出せますか?

A3. NC旋盤や3軸マシニングセンターを使用し、一般公差±0.1mm、指定箇所では±0.05mm~±0.02mm程度の精度を実現できます。ただし、材料の熱膨張や吸湿の影響を考慮した設計が重要です。

Q4. 透明アクリルは屋外で使用できますか?

A4. はい、透明アクリルは優れた耐候性を持ち、紫外線による黄変や劣化が少ないため、屋外使用に適しています。自動車ランプカバーや屋外看板などで実績があります。

Q5. アクリル部品の接着や組み立ても依頼できますか?

A5. はい、アクリル専用接着剤による接着加工や、他材料との組み立ても対応可能です。接着強度や外観品質を重視した施工を行います。

Q6. 透明アクリルの耐熱温度はどれくらいですか?

A6. 連続使用温度は約80℃です。それ以上の温度環境では変形の恐れがありますので、耐熱グレードのアクリルや他材料をご提案する場合があります。

Q7. 切削加工後の白濁した部分を透明にすることは可能ですか?

A7. はい、バフ研磨加工により切削面を透明化できます。これはアクリル磨き加工の大きな利点で、形状により手作業または機械研磨を使い分けます。

Q8. 透明アクリルとポリカーボネートの違いは何ですか?

A8. 透明アクリルは透明度と耐候性で優れ、ポリカーボネートは耐衝撃性と耐熱性で優れます。用途に応じて最適な材料選定をサポートいたします。

Q9. 複雑な3D形状のアクリル加工も可能ですか?

A9. はい、3軸マシニングセンターを使用し、複雑な3D形状の加工に対応しています。5軸加工が必要な場合も、当社の同時5軸制御マシニングセンターで対応可能です。

Q10. 透明以外の色付きアクリルの加工も依頼できますか?

A10. はい、各種カラーアクリル(白、黒、乳半色、ブラウンスモーク等)の加工も対応可能です。用途に合わせた材料をご提案します。

Q11. アクリル加工品の表面に傷がついた場合、修復できますか?

A11. 軽微な傷であれば再研磨により修復可能です。深い傷の場合は再加工が必要となる場合がありますので、ご相談ください。

Q12. 見積もりに必要な情報は何ですか?

A12. 図面(PDF、DXF等)、数量、希望納期、材料指定の有無をお知らせください。図面がない場合はスケッチや現物からのお見積りも可能です。

ご注文の流れ

- お問い合わせと図面提出 – メールまたは電話で図面をお送りいただき、加工内容や数量、納期をお知らせください

- 見積書作成と提出 – 図面確認後、加工内容を精査し2~3営業日以内に正式見積書を提出いたします

- ご注文確定 – 見積内容にご承諾いただけましたら、注文書を発行いただき正式受注となります

- 加工・製作 – NC旋盤やマシニングセンターで精密加工を実施し、磨き加工や検査を経て製品を完成させます

- 検査・梱包・納品 – 寸法測定と外観検査で品質確認後、丁寧に梱包し指定場所へ納品いたします

まとめ

当社の透明アクリル磨き加工は、NC旋盤と3軸マシニングセンターによる精密切削加工と、熟練技術者によるバフ研磨加工により、ガラス同等の透明度と高い寸法精度を実現しています。

透明アクリル樹脂は優れた光学特性、軽量性、耐候性、加工性を兼ね備え、光学部品から産業機械部品まで幅広い用途で活躍します。当社では1個からの小ロット対応、短納期対応も可能です。

図面支給による特注精密加工部品の製作は、豊富な実績とノウハウを持つ当社にお任せください。透明アクリル加工でお困りの際は、どうぞお気軽にご相談ください。

電話での問い合わせは 0553-33-6927 まで

[ PMMAPMMAバフ研磨加工PMMAバフ磨き加工PMMA切削加工PMMA加工PMMA旋盤加工PMMA研磨加工PMMA磨き加工PMMA精密切削加工アクリルアクリルバフ研磨加工アクリルバフ磨き加工アクリル切削加工アクリル加工アクリル旋盤加工アクリル研磨加工アクリル磨き加工アクリル精密切削加工テーパー加工バフ研磨加工プラスチックバフ研磨加工プラスチックバフ磨き加工プラスチック切削加工プラスチック加工プラスチック旋盤加工プラスチック研磨加工プラスチック磨き加工プラスチック精密切削加工ポリメタクリル樹脂ポリメタクリル樹脂バフ研磨加工ポリメタクリル樹脂バフ磨き加工ポリメタクリル樹脂切削加工ポリメタクリル樹脂加工ポリメタクリル樹脂旋盤加工ポリメタクリル樹脂研磨加工ポリメタクリル樹脂磨き加工ポリメタクリル樹脂精密切削加工マシニング加工メタクリル樹脂メタクリル樹脂バフ研磨加工メタクリル樹脂バフ磨き加工メタクリル樹脂切削加工メタクリル樹脂加工メタクリル樹脂旋盤加工メタクリル樹脂研磨加工メタクリル樹脂磨き加工メタクリル樹脂精密切削加工切削加工旋盤加工樹脂バフ研磨加工樹脂バフ磨き加工樹脂切削加工樹脂加工樹脂旋盤加工樹脂研磨加工樹脂磨き加工樹脂精密切削加工溝加工研磨加工磨き加工穴あけ加工透明PMMA透明PMMAバフ研磨加工透明PMMAバフ磨き加工透明PMMA切削加工透明PMMA加工透明PMMA旋盤加工透明PMMA研磨加工透明PMMA磨き加工透明PMMA精密切削加工透明アクリル透明アクリルバフ研磨加工透明アクリルバフ磨き加工透明アクリル切削加工透明アクリル加工透明アクリル旋盤加工透明アクリル研磨加工透明アクリル磨き加工透明アクリル精密切削加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日