塩化ビニル溶接加工品|透明PVC空気槽

- プラスチック加工品例 -

塩化ビニル溶接加工品|透明PVC空気槽

この記事の要点

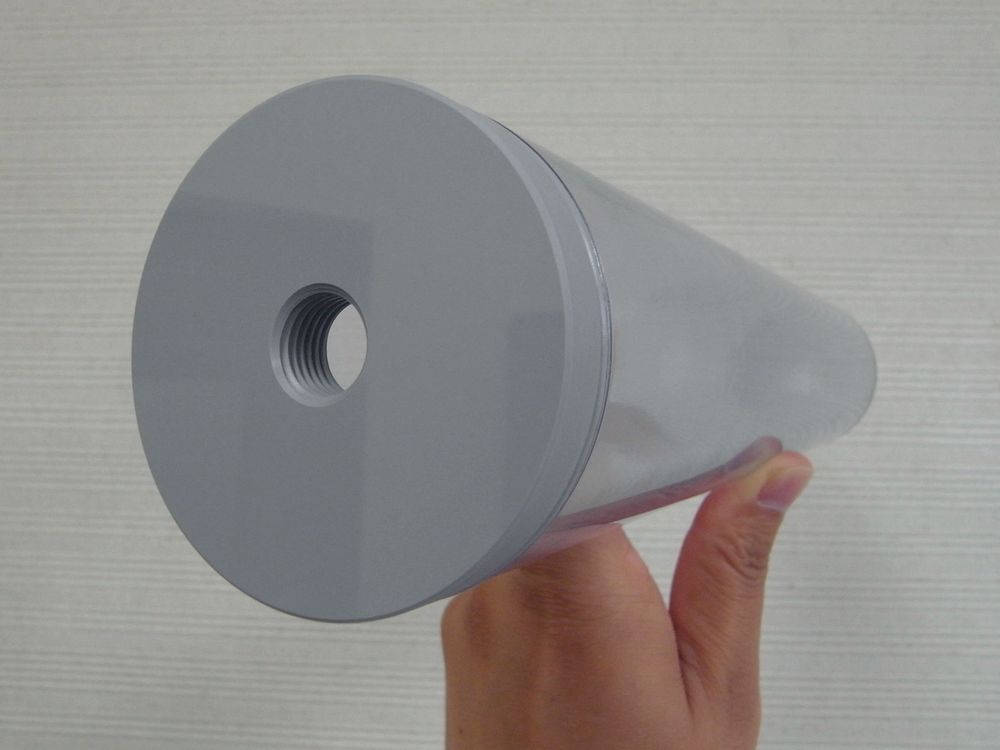

- 透明塩ビパイプKV52(外径φ60×内径φ52)とグレー塩ビ蓋を組み合わせた、外径φ60×全長300mmの特注PVC製空気槽の加工事例です。

- 両端の蓋中央にRc1/4(旧称:PT1/4)テーパーメスネジを加工した、空気の注入・排出や圧力確認が行える気密構造の空気槽で、蓋は接着+熱風溶接により恒久固定された取り外し不可構造です。

- 旋盤加工・タッピング加工・接着加工・熱風溶接加工を組み合わせ、透明性を保ちながら接合強度と気密性を両立させた加工工程(材料準備〜気密試験まで)を紹介しています。

- 本製品で使用した塩化ビニル樹脂(PVC樹脂)の特性・物性値・長所短所や、他樹脂・金属との比較、切削・溶接・接着時の注意点を整理し、空気槽の設計や素材選定に役立つ情報をまとめています。

- 塩化ビニル溶接加工品の事例ページ、PVC素材解説ページ、空気槽の特注製作・見積依頼フォームなど、関連情報・問い合わせ先への導線リンクを整理して掲載しています。

当社が製作した塩化ビニル溶接加工品は、透明塩ビパイプKV52(外径φ60×内径φ52)をベースに、両端へRc1/4(旧称:PT1/4)テーパーネジ付きのグレー塩ビ蓋を接着+熱風溶接で恒久的に固定した、取り外し不可構造のPVC製空気槽です。完成品寸法はφ60×全長300mm。空気をためる容器として使用されることを想定し、旋盤加工・タッピング加工・接着加工・溶接加工により、透明性を損なわず気密性と接合強度を確保しています。図面支給による1個からの特注製作・小ロット対応が可能で、用途に応じた素材選定や構造相談も承ります。

▶ これまでに製作した塩化ビニル溶接加工品の加工事例一覧は、塩化ビニル溶接加工品の一覧ページをご覧ください。類似形状・サイズ違いのPVC溶接加工事例をまとめています。

▶ 塩化ビニルパイプ加工品の事例については、塩化ビニルパイプ加工品の一覧ページに詳しく掲載しています。参考にご覧ください。

塩化ビニル溶接加工品の加工内容と加工方法

本ページは、塩化ビニル溶接加工品の中でも、透明PVC空気槽(φ60×300mm)の加工内容と加工方法を詳しく解説した事例ページです。

当社が手掛けた塩化ビニル樹脂(PVC樹脂)溶接加工品は、お客様からメールで支給されたPDF図面による完全受注生産の特注精密加工部品です。本製品は、透明塩化ビニルパイプ(KV52:外径φ60×内径φ52)を本体として、両端に塩化ビニル板から削り出した蓋を接着+熱風溶接により恒久的に固定した、一体構造の空気槽となっています。蓋は取り外しを前提としない固定タイプです。

製品の特徴として、蓋部分にはRc1/4のテーパーメスネジ(旧称:PT1/4)が切られており、配管接続や機器取り付けに対応した実用的な設計です。製造工程では、旋盤加工、タップ加工、接着加工、溶接加工という複数の加工技術を組み合わせた複合加工により、高い品質と強度、そして気密性を実現しています。完成品の外形寸法は外径φ60mm×全長300mmです。

塩化ビニル溶接加工品の製作工程ステップ

- 図面データ解析:メールで支給されたPDF図面の詳細確認と加工計画の策定

- 素材準備・検査:透明塩化ビニルパイプKV52(外径φ60×内径φ52)とグレー塩化ビニル板10tの準備と材料検査

- パイプの旋盤加工:KV52パイプを指定長さ(両端に蓋を取り付けた状態で全長300mmとなるように逆算した寸法)に精密端面仕上げ加工。更にパイプ両端の外径部分にC面取り加工を実施

- 蓋の旋盤加工:グレー塩化ビニル板10tに対して旋盤による削り出し加工でφ60×10tの円盤を2枚製作。板の片面にC面取り加工を実施

- タッピング加工:蓋2枚の中央部にRc1/4テーパーメスネジのタップ加工(専用タップ使用)

- バリ取り・糸面取り:パイプと蓋に対して、精密バリ取り加工と糸面取り加工を実施

- 接着加工:PVC専用接着剤による本体パイプと蓋の接着(2箇所)。適正な塗布量と硬化時間の管理

- 溶接加工:接着部分に対して熱風溶接による補強溶接加工を実施し、蓋を恒久的に固定することで高い接合強度と気密性を実現。

- 気密検査:空気漏れが起きないか気密試験を実施。合格したものを最終検査へ

- 最終検査・出荷:寸法測定、外観検査、ネジゲージによる検査を実施し、品質基準をクリアしたものを梱包・出荷

塩化ビニル樹脂切削加工で注意すべきポイント

- 温度管理の徹底:PVC樹脂は熱変形温度が65-80℃と低いため、切削時の摩擦熱による変形を防ぐため、適切な切削速度の選定と十分な冷却時間の確保が必要です

- 切削速度の最適化:高速すぎると熱による変形や溶融、低速すぎるとチッピング(欠け)が発生するため、材料特性に応じた適正な切削条件の設定が重要です

- 工具選定:超硬バイトまたは高速度鋼(HSS)バイトを使用し、切れ刃は鋭利に保つことで、切削抵抗を低減しバリの発生を抑制します

- 固定方法:PVC樹脂は比較的軟質なため、過度な締め付けによる変形を避け、適切なクランプ圧での固定が求められます

- 接着剤の選定:PVC専用接着剤(溶剤系)の使用と、適正な塗布量、硬化時間の厳守による接合強度の確保が必須です

- 溶接技術:熱風溶接では溶接温度(約300-350℃)と溶接速度を適正に管理し、歪みや変形を最小化します

- 精度管理:Rc1/4テーパーネジ加工では、テーパー角度精度(1/16)と表面粗さの厳格な管理が求められます

- 清浄度確保:接着・溶接前の表面清浄処理(脱脂・研磨)により、接合強度の向上を図ります

本製品で使用した塩化ビニル樹脂(PVC樹脂)について

本製品では、透明塩化ビニルパイプKV52とグレー塩化ビニル板10tを使用しています。塩化ビニル樹脂(PVC:Poly Vinyl Chloride)は、優れた耐薬品性と加工性を併せ持つ汎用性の高い熱可塑性樹脂です。

PVC樹脂には、可塑剤の添加量により硬質PVC(Rigid PVC)と軟質PVC(Flexible PVC)があります。また、透明性のバリエーションも豊富で、完全透明から半透明、不透明まで、用途に応じた選択が可能です。さらに、耐衝撃性を向上させた耐衝撃性PVC、導電性を付与した導電性PVC、軽量化を実現した発泡PVCなど、多様なグレードが存在します。

塩化ビニル樹脂の詳しい特性や種類、加工方法については、当社のポリ塩化ビニル(塩ビ、エンビ、PVC)- 樹脂素材解説ページをご覧ください。

塩化ビニル樹脂(PVC樹脂)の特性と優位性

塩化ビニル樹脂(PVC:Poly Vinyl Chloride)は、塩化ビニルモノマーを重合させた熱可塑性樹脂で、五大汎用樹脂の一つとして世界中で広く使用されています。その最大の特徴は、優れた耐薬品性にあり、酸・アルカリ・塩類に対して高い耐性を示し、pH1~14の広い範囲で使用可能です。

電気絶縁性においても優秀な特性を持ち、体積抵抗率1014Ω・cm以上という高い絶縁特性により、電気・電子機器用途での利用価値が高く評価されています。また、自己消火性を有し、燃焼時に自然に火が消えるため、安全性が要求される用途にも適用可能です。

機械的特性では、適度な強度と靭性のバランスが良く、硬質PVCでは引張強度40-60MPa、曲げ強度60-100MPaという実用的な強度を示します。成形加工性も良好で、射出成形、押出成形、ブロー成形など様々な成形方法に対応でき、切削加工、接着加工、溶接加工、曲げ加工といった二次加工も容易です。

経済性の面では、コストパフォーマンスに優れ、原料価格が比較的安価で、大量生産から小ロット生産まで幅広い生産形態に対応可能です。リサイクル性も高く、マテリアルリサイクル、フィードストックリサイクル、エネルギーリカバリーなど、環境負荷軽減の観点からも評価されています。

透明性のバリエーションも豊富で、完全透明グレードでは光線透過率90%以上を実現し、ガラス代替材料としての用途も拡大しています。着色性にも優れ、様々な色調での製品化が可能で、白、グレー、黒などの不透明色から、青、緑、赤などの鮮やかな着色まで対応できます。

耐候性については、紫外線安定剤の添加により屋外用途での長期使用も可能で、建材分野での採用実績が豊富です。適切な安定剤の選定により、屋外使用で10-15年、屋内使用で20-30年の長期耐久性を実現できます。

これらの総合的な特性により、PVC樹脂は産業用部品から建材、日用品まで極めて広い分野での応用が実現されており、当社では図面支給による特注加工から小ロット試作まで、お客様のニーズに応じた柔軟な対応を行っています。

塩化ビニル樹脂(PVC樹脂)の主要特性(物性値)

硬質PVCと軟質PVCそれぞれについて、密度・強度・耐熱性・電気特性など代表的な物性値を一覧にまとめました。

| 特性項目 | 単位 | 硬質PVC | 軟質PVC |

|---|---|---|---|

| 比重 | g/cm3 | 1.35-1.45 | 1.20-1.35 |

| 引張強度 | MPa | 40-60 | 15-25 |

| 曲げ強度 | MPa | 60-100 | – |

| 衝撃強度(シャルピー) | kJ/m2 | 2-10 | 無破壊 |

| 引張弾性率 | GPa | 2.5-3.5 | 0.01-0.1 |

| 熱変形温度 | ℃ | 65-80 | 50-65 |

| 連続使用温度範囲 | ℃ | -10~+60 | -40~+80 |

| 体積抵抗率 | Ω・cm | 1014-1016 | 1012-1014 |

| 誘電率(1MHz) | – | 3.0-3.5 | 4.0-8.0 |

| 水分吸収率 | % | 0.04-0.4 | 0.15-0.75 |

※上記数値は代表値であり、グレードや測定条件により変動します。設計時には材料メーカーのデータシートをご確認ください。

※出典:塩ビ工業・環境協会(VEC)、各材料メーカー技術資料

材料比較表(塩化ビニル樹脂 vs 他樹脂素材 vs 金属素材)

| 特性 | 塩化ビニル | アクリル | ポリプロピレン | ABS樹脂 | ステンレス鋼 | アルミニウム |

|---|---|---|---|---|---|---|

| 比重 | 1.4 | 1.2 | 0.9 | 1.1 | 7.9 | 2.7 |

| 引張強度(MPa) | 50 | 70 | 35 | 45 | 520 | 215 |

| 耐薬品性 | 優秀 | 普通 | 優秀 | 普通 | 優秀 | 普通 |

| 電気絶縁性 | 優秀 | 優秀 | 優秀 | 良好 | 導電 | 導電 |

| 透明性 | 優秀 | 優秀 | 良好 | 不透明 | 不透明 | 不透明 |

| コスト(指数) | 低(1.0) | 中(1.5) | 低(0.8) | 中(1.3) | 高(4.5) | 中(2.0) |

| 加工性 | 優秀 | 良好 | 優秀 | 優秀 | 普通 | 良好 |

| 汎用性 | 極めて高い | 高い | 極めて高い | 高い | 高い | 高い |

| 加工品事例 | 塩化ビニル加工品事例 | アクリル加工品事例 | ポリプロピレン加工品事例 | ABS樹脂加工品事例 | – | – |

■ 塩化ビニル樹脂 □ 他の樹脂素材 ■ 金属素材

※コスト指数は、塩化ビニル樹脂を1.0とした相対値です。市場状況により変動します。

※出典:各材料メーカー技術資料、業界標準データ

塩化ビニル樹脂(PVC樹脂)の比較優位点

上記比較表から読み取れるPVC樹脂の主要な優位点は以下の通りです:

- 優れた耐薬品性:酸・アルカリ・塩類に対する高い耐性は、アクリルやABSを大きく上回り、化学プラント用途での信頼性が高い

- 電気絶縁特性:体積抵抗率1014Ω・cm以上という高い絶縁性能により、金属材料では得られない電気絶縁用途に最適

- 透明性の実現:透明グレードでは光線透過率90%以上を達成し、金属では不可能な光学的透明性を持つ

- 経済性:アクリル樹脂の約0.7倍、ステンレス鋼の約0.2倍という圧倒的なコスト優位性を持つ

- 軽量性:ステンレス鋼の約1/6、アルミニウムの約1/2という軽量化効果により、輸送コスト削減と取り扱い性向上を実現

- 成形・加工性:切削、溶接、接着、曲げなど多様な加工方法に対応でき、複雑形状への対応力と加工効率の高さを誇る

- 汎用性:建材、配管、電気部品、化学機器、日用品まで幅広い用途に対応できる総合的なバランスの良さ

塩化ビニル樹脂(PVC樹脂)の長所・短所分析

| 分類 | 項目 | 詳細内容 | 評価 |

|---|---|---|---|

| 長所 | 優れた耐薬品性 | 酸・アルカリ・塩類に対する高耐性。pH1~14まで使用可能。硫酸、塩酸、苛性ソーダ、次亜塩素酸ナトリウムなど幅広い薬品に対応 | ◎ |

| 電気絶縁性 | 体積抵抗率1014Ω・cm以上の優秀な絶縁特性。誘電率3.0-3.5と低く、電気・電子機器用途に最適 | ◎ | |

| 加工性の良さ | 切削・溶接・接着・曲げ加工など多様な加工方法に対応。射出成形、押出成形、ブロー成形も可能 | ◎ | |

| 透明性 | 透明グレードでは光線透過率90%以上の高透明性を実現。ガラス代替材料として使用可能 | ◎ | |

| 経済性 | 原料価格が安価で、大量生産によるコストメリット大。汎用樹脂の中でも特に低コスト | ◎ | |

| 軽量性 | 比重1.4で金属材料の1/2~1/6の軽量化効果。輸送コスト削減と取り扱い性向上に貢献 | ○ | |

| 自己消火性 | 燃焼時の自然消火により安全性確保。限定酸素指数(LOI)約40%で難燃性に優れる | ○ | |

| 短所 | 耐熱性の限界 | 連続使用温度60℃程度(硬質PVC)、熱変形温度65-80℃と低く、高温用途に制限あり | △ |

| 耐候性 | 紫外線により劣化しやすく、屋外使用には紫外線安定剤の添加が必要。無添加では黄変や脆化が進行 | △ | |

| 溶剤への弱さ | ケトン系(アセトン、MEK)、エステル系、芳香族系(トルエン、キシレン)溶剤で溶解・膨潤 | △ | |

| 低温脆性 | 低温下(-10℃以下)で脆性破壊しやすい(硬質PVC)。軟質PVCは-40℃まで使用可能 | △ | |

| 応力亀裂 | 応力集中部での環境応力亀裂(ESC)発生の可能性。設計時にRの確保と応力緩和が必要 | △ |

■ 長所 ■ 短所

評価:◎=非常に優れている、○=優れている、△=注意が必要

塩化ビニル樹脂(PVC樹脂)加工でよくあるトラブルと当社の対策

| トラブル | 主な原因 | 当社の対策 |

|---|---|---|

| 切削時の熱変形 | 切削速度が高すぎる、または工具の摩耗による摩擦熱の発生 | 適正な切削速度の設定(周速50-80m/min)、切れ刃の定期的な研磨、十分なクーラント供給 |

| チッピング(欠け) | 切削速度が低すぎる、工具の切れ刃が鈍い、送り速度が不適切 | 切れ刃の鋭利化、適正な送り速度の設定、超硬工具の使用による切削抵抗の低減 |

| バリの発生 | 工具の摩耗、切削条件の不適切、材料の固定不良 | 鋭利な工具の使用、適正なクランプ圧での固定、精密バリ取り工程の実施 |

| 溶接部の強度不足 | 溶接温度の不適切、溶接速度が速すぎる、表面の汚れ | 適正温度管理(300-350℃)、適正速度での溶接、溶接前の表面清浄処理(脱脂・研磨) |

| 接着部の剥離 | 接着剤の選定ミス、塗布量の不足、硬化時間の不足、表面汚染 | PVC専用接着剤の使用、適正塗布量の管理、十分な硬化時間の確保、接着前の脱脂処理 |

| 気密不良 | 溶接不良、接着不良、材料の傷や亀裂 | 接着後の溶接による二重補強、気密試験による全数検査、材料受入時の品質確認 |

| 寸法精度の不良 | 温度変化による膨張収縮、固定時の変形、加工時の熱変形 | 恒温環境での加工、適正なクランプ圧、加工後の十分な冷却時間、温度安定化処理 |

PVC樹脂加工でお困りのことがございましたら、豊富な経験と技術力を持つ当社にお気軽にご相談ください。図面支給による特注加工から、材料選定のアドバイスまで、トータルでサポートいたします。

電話での問い合わせは 0553-33-6927 まで

当社の塩化ビニル樹脂(PVC樹脂)加工が活躍する分野

塩化ビニル樹脂(PVC樹脂)は、その優れた耐薬品性、電気絶縁性、加工性、経済性により、極めて広範囲な産業分野で採用されています。当社では、これらの分野において図面支給による特注精密加工部品の製作を得意としており、1個からの小ロット対応で試作・開発段階から量産まで柔軟にサポートいたします。

主な加工実績分野

- 化学プラント機器:反応槽、貯槽、配管部品、継手、バルブボディ、フランジ、ポンプ部品

- 実験・分析装置:試薬容器、洗浄槽、配管システム、コネクタ、フィルターハウジング

- 電気・電子部品:絶縁スペーサー、コネクタハウジング、配線ダクト、端子台、ケーブルグランド

- 医療・食品機器:容器、チューブ継手、フィルターケース、カバー類(食品衛生法適合グレード使用)

- 水処理装置:配管部品、継手、バルブ部品、濾過装置部品、計測器保護カバー

- 半導体製造装置:薬液配管部品、耐薬品性治具、保護カバー、絶縁部品

- 試作・開発分野:新製品開発用試作部品、機能確認用プロトタイプ、評価試験用サンプル(小ロット対応の強み)

- 建築設備部品:配管継手、カバー類、絶縁部品、設備機器用部品

当社では、本製品のような溶接・接着を伴う複合加工、ネジ切り加工、精密切削加工など、高度な技術を要する加工にも対応しております。お客様の図面に基づくオーダーメイド部品製作はもちろん、材料選定から加工方法のご提案まで、トータルでサポートいたします。

よくある質問(FAQ)- 塩化ビニル樹脂加工について

Q1. PVC樹脂の溶接はどのように行いますか?

A1. PVC樹脂の溶接には熱風溶接が一般的です。溶接温度を約300-350℃に設定し、専用の溶接棒を使用して接合部を溶融させます。当社では専用の熱風溶接機と熟練技術により、母材強度の80-90%の接合強度を実現しています。溶接作業時は十分な換気を行い、有毒ガスの吸入を防ぎます。本製品では、接着後に溶接を行う二重補強方式により、高い強度と気密性を確保しています。

Q2. 透明塩化ビニルと透明アクリルの違いは何ですか?

A2. 透明塩化ビニルは優れた耐薬品性と衝撃強度を持ち、アクリルよりもコストが安価(約0.7倍)です。一方、透明アクリルはより高い透明性(光線透過率92-93%)と耐候性を持ちます。用途別では、塩化ビニルは化学薬品環境での使用や衝撃が予想される用途に適し、アクリルは高い透明性が求められる光学用途や屋外看板に適しています。アクリルの加工例については、アクリル加工品事例ページもあわせてご覧ください。

Q3. PVC樹脂製品の寿命はどの程度ですか?

A3. 使用環境により大きく異なりますが、屋内使用で20-30年、屋外使用で10-15年程度が目安です。紫外線安定剤や酸化防止剤の添加により寿命延長が可能で、適切な安定剤配合により屋外使用でも20年以上の実績があります。定期的な清掃とメンテナンス、薬品環境では定期的な劣化チェックにより、さらに長期間の使用も実現できます。

Q4. 食品用途での使用は可能ですか?

A4. 食品衛生法適合グレードのPVC樹脂であれば食品用途での使用が可能です。可塑剤や安定剤も食品用認可品を使用した材料の選定が必要です。ただし、高温食品(85℃以上)への直接接触は避けることが推奨されています。

Q5. 小ロット生産でも対応可能ですか?

A5. はい、1個からの小ロット生産に対応しています。試作品、特殊用途品、緊急対応品まで柔軟に対応いたします。小ロットでもコスト効率の良い加工方法をご提案し、短納期での対応も可能です。多品種少量生産を得意としており、開発段階から量産まで一貫してサポートいたします。まずは図面をお送りいただき、お見積もりをご依頼ください。

Q6. 切削加工時の注意点はありますか?

A6. PVC樹脂の切削加工では適切な切削速度と送り速度の設定が重要です。高速すぎると熱による変形や溶融、低速すぎるとチッピング(欠け)が発生します。また、十分な冷却と切り屑の除去が必要で、切れ刃は常に鋭利に保つことが重要です。当社では材料特性を熟知した専門技術者が、硬質PVCでは周速50-80m/min、送り速度0.1-0.3mm/revという最適な加工条件で対応いたします。

Q7. 耐薬品性のデータは提供できますか?

A7. はい、各種薬品に対する耐性データが必要な場合、素材メーカーから取り寄せることができます。PVC樹脂はpH1~14の広範囲で使用可能で、硫酸、塩酸、苛性ソーダ、次亜塩素酸ナトリウムなど多くの薬品に耐性があります。ただし、ケトン系、エステル系、芳香族系溶剤には溶解・膨潤しますので注意が必要です。

Q8. 溶接部の強度はどの程度ですか?

A8. 適切な溶接条件下では母材強度の80-90%の接合強度を実現できます。ただし、製品形状や溶接部の設計により強度は変化します。本製品のように接着後に溶接を行う二重補強方式では、さらに高い接合強度と優れた気密性を確保できます。強度が重要な用途の場合は、設計段階でご相談いただければ、最適な接合方法をご提案いたします。

Q9. カラーバリエーションは対応できますか?

A9. PVC樹脂は優れた着色性を持っています。板材であれば、透明、白、グレー、黒などの標準色から、RAL色見本やお客様指定色での製作も承ります。透明、半透明、不透明の各タイプでカラー対応が可能です。色見本による事前確認も実施いたします。ただし、特殊色の場合は材料の最小ロット制約や納期が通常より長くなる場合がございます。

Q10. 図面がない場合でもPVC加工を相談できますか?

A10. はい、図面がない場合でも対応可能です。現物サンプル、手書きスケッチ、寸法メモ、写真などから図面作成を含めた対応を行います。また、用途や機能をお聞きして、最適な形状や材料選定のアドバイスも行います。簡単なご相談から承りますので、お気軽にお問い合わせください。

Q11. PVC加工品の納期の目安を教えてください。

A11. 加工内容や数量により異なりますが、標準的な部品で7~10日程度です。簡単な形状の単品加工であれば5-7日、複雑な形状や複合加工を伴う場合では、もう少々お時間が必要です。材料手配が必要な場合や特殊材料の場合は、さらに数日を要します。特急対応も可能ですので、お急ぎの場合は納期についてお気軽にご相談ください。

Q12. どのような図面形式に対応していますか?

A12. PDF、DXF、DWG、IGES、STEPなど、一般的な図面形式に対応しています。2D図面、3D CADデータのいずれも受け付けております。メールでの図面支給が最も一般的ですが、FAXや郵送でも対応可能です。図面に不明点がある場合は、加工前に必ず確認のご連絡をいたしますので、ご安心ください。

受注から納品までの流れ

- お問い合わせ・図面支給:お客様から図面データ(PDF、DXF、DWG等)、仕様書、要求事項(数量、納期、品質基準等)をメール、FAX、郵送等でお送りいただきます

- 技術検討・工法決定:当社技術陣による図面確認、加工方法の検討、材料選定、品質基準の決定を行います。不明点がある場合はお客様に確認いたします

- 見積書作成・提出:詳細な見積書(価格、納期、仕様、材料情報)を作成し、お客様へ提出いたします。通常1-2営業日以内に提出いたします

- 見積承認・注文書受領:お客様からの正式注文書を受領し、製作開始の準備に入ります

- 材料調達・検査:指定材料の調達と受入検査による品質確認を実施いたします

- 加工・製作:専門技術者による精密加工と工程内品質管理を実施。旋盤加工、タッピング加工、接着加工、溶接加工など、図面に基づいた加工を行います

- 最終検査・品質確認:完成品の寸法測定、外観検査、機能検査(気密試験等)を実施し、品質基準をクリアしたことを確認します

- 梱包・出荷準備:適切な梱包と出荷書類(納品書、検査成績書等)の準備を行います

- 納品・アフターフォロー:指定場所への納品を行い、納品後のアフターサービス対応も承ります。万一不具合があった場合は迅速に対応いたします

まとめ

塩化ビニル樹脂(PVC樹脂)は、優れた耐薬品性、電気絶縁性、加工性、経済性を併せ持つ、極めて有用な工業材料です。特に化学プラント、電気設備、食品関連設備、水処理装置での使用において、その特性を最大限に活用できます。

当社の複合加工技術により、旋盤加工、タッピング、接着、溶接を組み合わせた高品質な製品製作が可能です。本製品のような溶接・接着による一体化構造では、高い強度と優れた気密性を実現し、厳しい品質要求にも対応できます。透明性と加工性を活かした特注部品の製作実績も豊富で、お客様のご要求に応じた最適なソリューションを提供いたします。

PVC樹脂の持つ経済性と実用性のバランスは、他の材料では得られない大きなメリットです。金属材料と比較して約1/5のコスト、約1/3~1/6の軽量化を実現しながら、必要十分な強度と優れた耐薬品性を兼ね備えています。1個から小ロット生産まで対応可能な生産体制により、試作段階から一貫したサポートを実現しています。

樹脂加工のプロフェッショナルとして、お客様の製品開発と生産活動を全面的にサポートいたします。図面支給による特注加工から材料選定のご相談まで、豊富な経験と技術力でお応えいたします。PVC樹脂加工に関するご質問、お見積もりのご依頼、技術的なご相談がございましたら、お気軽にご連絡ください。

専門スタッフが迅速かつ丁寧に対応させていただきます。まずはお気軽にお問い合わせください。

電話での問い合わせは 0553-33-6927 まで

[ C面取り加工PVCPVCパイプ加工PVC切削加工PVC加工PVC接着加工PVC旋盤加工PVC溶接加工PVC精密切削加工タップ加工パイプ加工プラスチックパイプ加工プラスチック切削加工プラスチック加工プラスチック旋盤加工プラスチック精密切削加工ポリ塩化ビニールポリ塩化ビニールパイプ加工ポリ塩化ビニール切削加工ポリ塩化ビニール加工ポリ塩化ビニール接着加工ポリ塩化ビニール旋盤加工ポリ塩化ビニール溶接加工ポリ塩化ビニール精密切削加工ポリ塩化ビニルパイプ加工ポリ塩化ビニル切削加工ポリ塩化ビニル加工ポリ塩化ビニル接着加工ポリ塩化ビニル旋盤加工ポリ塩化ビニル溶接加工ポリ塩化ビニル精密切削加工切削加工塩ビ塩ビパイプ加工塩ビ切削加工塩ビ加工塩ビ接着加工塩ビ旋盤加工塩ビ溶接加工塩ビ精密切削加工塩化ビニール塩化ビニールパイプ加工塩化ビニール切削加工塩化ビニール加工塩化ビニール接着加工塩化ビニール旋盤加工塩化ビニール溶接加工塩化ビニール精密切削加工塩化ビニル塩化ビニルパイプ加工塩化ビニル切削加工塩化ビニル加工塩化ビニル接着加工塩化ビニル旋盤加工塩化ビニル溶接加工塩化ビニル精密切削加工接着加工旋盤加工樹脂パイプ加工樹脂切削加工樹脂加工樹脂接着加工樹脂旋盤加工樹脂溶接加工樹脂精密切削加工溶接加工溶着加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日