ポリアミドイミド切削加工品

- プラスチック加工品例 -

ポリアミドイミド切削加工品

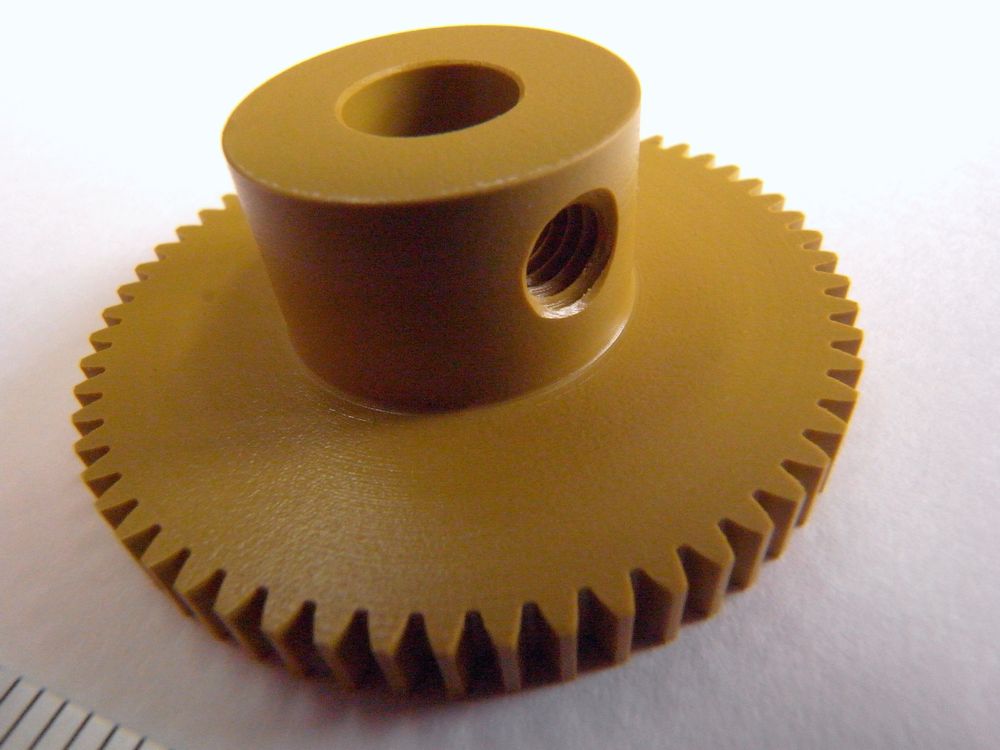

ポリアミドイミド切削加工品です。

外寸はφ31×10mm。

外周部に、ギア加工(歯切り加工)が行われています。

このような並歯歯車加工のご依頼も、多くいただいています。

[注]:歯車(ギア、ギヤ)の加工には、図面(歯車の形状情報)が必要です。

(※これまで作ったポリアミドイミド切削加工製品はこちら → ポリアミドイミド切削加工品)

(※詳しい素材情報はこちら → ポリアミドイミド(PAI,トーロン,ジュラトロンPAI,TIポリマー,TI5013,TR4203))

加工内容と加工方法の詳細解説

本製品は、ポリアミドイミド樹脂(PAI樹脂)の丸棒材を使用して、高精度な歯車加工を施した特注部品です。PAI樹脂はスーパーエンジニアリングプラスチックに分類される高性能樹脂で、優れた耐熱性と機械的強度を併せ持ちます。

加工にはCNC旋盤と歯切り盤を使用し、複数の工程を経て精密な歯車部品を完成させています。特に、歯車部分の並歯加工とM4メスねじの120度配置は、高度な技術と豊富な経験を要する加工技術です。

▶ これまで作ったポリアミドイミド切削加工製品はこちら → ポリアミドイミド切削加工品

加工工程ステップ

- 材料準備と段取り:PAI樹脂丸棒材をCNC旋盤にセットし、加工基準面を決定

- 外径旋削加工:バイトを用いて所定の外径に旋削し、歯車のつかない部分に一段加工を施す

- 中心穴加工:ドリルを使用して中央に貫通丸穴を高精度で開ける

- メスねじ加工:歯車のつかない部分にM4のメスねじを120°の角度で2箇所にタッピング加工

- 歯車切削加工:歯切り盤に移して、専用の歯車切削工具を用いて並歯のギア形状を精密加工

- 仕上げ処理:糸面取り加工により鋭利な角部を除去し、安全性と美観を向上

- 品質検査:寸法測定、歯車精度確認、表面状態検査を実施して品質保証

加工上の重要ポイント

- 切削速度の最適化:PAI樹脂の特性を考慮し、適切な切削スピードと送り量を設定することで、加工面の品質向上と工具寿命の延長を実現

- 工具選定の重要性:PAI樹脂に適した超硬バイトや専用ドリル、歯車切削工具を使用することで、精密加工と寸法精度を確保

- 冷却システムの活用:加工熱による樹脂の軟化や寸法変化を防ぐため、適切な冷却液やエアブローを使用

- クランプ方法の工夫:樹脂材料の変形を最小限に抑える治具設計と適切なクランプ力の調整

- 歯車精度の管理:歯形、歯筋、ピッチ精度など、歯車としての機能を満たすための厳格な品質管理

- バリ除去と面取り:加工後のバリ除去と糸面取りにより、組み立て時の不具合防止と安全性確保

ポリアミドイミド樹脂(PAI樹脂)の特性と優位性

ポリアミドイミド樹脂(PAI樹脂)は、イミド結合による優れた耐熱性と機械的強度、およびアミド結合による良好な加工性と強靭性を併せ持つ、非結晶性のスーパーエンジニアリングプラスチックです。

連続使用温度250℃~275℃という卓越した耐熱性を誇り、高温環境下でも優れた機械的特性を維持します。特に、ガラス転移温度が280℃と高いため、250℃の高温下における機械強度は、POM樹脂の常温における強度に匹敵する性能を発揮します。

また、自己潤滑性を有しているため、200℃を超える高温部においても無給油での摺動部材として使用可能です。この特性により、過酷な使用環境においても長期間にわたって安定した性能を提供します。

耐摩耗性と摺動特性にも優れており、200℃の高温下でも優秀な耐摩耗性を示します。PTFE(テフロン)やグラファイトを配合した摺動グレードでは、さらに厳しい条件下での使用に対応できます。

アルミニウムと同等レベルの低線膨張係数を持つため、金属部品の代替材料として最適です。寸法安定性に優れ、温度変化による変形が少ないため、精密部品への適用も可能です。

優れた耐薬品性を有し、ほとんどの酸や塩基、各種溶剤に対して浸食されることがありません。脂肪族・芳香族炭化水素、塩素化・フッ素化溶媒の影響もほとんど受けないため、化学的に厳しい環境での使用にも適しています。

さらに、紫外線劣化に対する優れた耐性も持ち合わせており、屋外使用や紫外線環境下でも長期間の安定性を保ちます。これらの特性により、航空宇宙、自動車、電子機器、化学プラントなど、幅広い産業分野で重要な役割を果たしています。

ポリアミドイミド樹脂(PAI樹脂)の主要特性(物性値)

| 物性項目 | 単位 | ASTM規格 | 数値 |

|---|---|---|---|

| 比重 | – | D792 | 1.42 |

| 引張強度 | MPa | D638 | 152 |

| 破断時伸び | % | D638 | 7.6 |

| 引張弾性率 | MPa | D638 | 4,500 |

| 圧縮強度 | MPa | D695 | 222 |

| 曲げ強度 | MPa | D790 | 189-240 |

| 衝撃強度(アイゾット) | J/m | D256 | 144 |

| 線膨張率 | ×10-5/℃ | D696 | 3.06 |

| 荷重たわみ温度 | ℃ | D648 | 278 |

| 連続使用温度 | ℃ | – | 250-275 |

| 体積抵抗率 | Ω·cm | D257 | 1014 |

| 絶縁破壊強さ | KV/mm | D149 | 23 |

| 誘電率 | – | D150 | 3.8-4.1 |

PAI樹脂・他樹脂素材・金属素材の材料比較表と優位点分析

| 材料特性 | PAI樹脂 | PEEK樹脂 | PEI樹脂 | アルミニウム | 炭素鋼 |

|---|---|---|---|---|---|

| 比重 | 1.42 | 1.30 | 1.27 | 2.70 | 7.85 |

| 引張強度(MPa) | 152 | 71-103 | 105 | 276 | 400-550 |

| 荷重たわみ温度(℃) | 278 | 160 | 200 | – | – |

| 線膨張率(×10-5/℃) | 3.06 | 4.0-4.7 | 5.6 | 2.3 | 1.1-1.3 |

| 連続使用温度(℃) | 250-275 | 250 | 170 | 200-300 | 500+ |

| 耐薬品性 | 優秀 | 非常に優秀 | 良好 | 普通 | 劣る |

| 電気絶縁性 | 優秀 | 優秀 | 優秀 | 導体 | 導体 |

ポリアミドイミド樹脂(PAI樹脂)の優位点

- 軽量性:アルミニウムの約1/2、鋼材の約1/6の軽さで、軽量化に大きく貢献

- 高温特性:PEEK樹脂を上回る荷重たわみ温度(278℃)で、より高温での使用が可能

- 寸法安定性:アルミニウムに近い低線膨張係数で、金属代替として最適

- 加工性:金属と比較して切削加工が容易で、複雑形状の加工にも対応

- 絶縁性:金属材料にはない優れた電気絶縁性を持つ

- 耐食性:金属材料と異なり、腐食の心配がなくメンテナンス性に優れる

ポリアミドイミド樹脂(PAI樹脂)のバリエーション

標準グレード(T4203)

電気的性能に優れた基本グレードで、PAI樹脂の中では最も高い伸びを示します。からし色の外観を持ち、引張強度147MPa、破断時伸び35%という特性を有しています。電子機器部品や一般産業用部品に適用され、バランスの取れた物性が特徴です。

摺動グレード(T4301)

PTFE(テフロン)やグラファイトを配合した摺動性に特化したグレードです。黒色の外観で、無潤滑ベアリング、シール、軸受等の過酷な摺動条件において優れた性能を発揮します。摩擦係数が低く、200℃を超える高温下でも優秀な耐摩耗性を維持します。

摺動グレードの特徴

- 優れた摺動特性とトライボロジー性能

- 高温環境下での安定した摺動性

- 無給油での長期使用が可能

- ベアリング用途に最適化された配合

ガラス繊維強化グレード(GF30)

ガラス繊維を30%配合したグレードで、機械的強度と剛性が大幅に向上しています。より高い引張強度と曲げ強度を持ち、構造部品や高荷重用途に適用されます。寸法安定性も向上し、精密部品への使用にも適しています。

炭素繊維強化グレード(CF30)

炭素繊維を30%配合した最高グレードで、剛性とクリープ強度が著しく向上しています。炭素鋼と同等レベルの極めて低い線膨張係数により、金属代替材料として最適な選択肢となります。航空宇宙分野や高精度が要求される用途に使用されます。

炭素繊維強化グレードの特徴

- 最高レベルの機械的強度と剛性

- 極低線膨張係数による優れた寸法安定性

- 高温でのクリープ抵抗性

- 優秀な疲労特性

ポリアミドイミド樹脂(PAI樹脂)の長所・短所分析

| 長所(特徴・特性) | 短所(特徴・特性) |

|---|---|

| 卓越した耐熱性 連続使用温度275℃、荷重たわみ温度278℃の超耐熱性能 |

高い材料コスト 特殊な高性能樹脂のため、汎用樹脂と比較して材料費が高額 |

| 優れた機械的強度 引張強度152MPa、圧縮強度222MPaの高い機械的性能 |

加工の複雑性 アフターベーキングなど特殊な後処理が必要な場合がある |

| 低線膨張係数 3.06×10-5/℃でアルミニウム並みの寸法安定性 |

吸水性 210℃以上で使用する場合は使用前の絶乾処理が必要 |

| 自己潤滑性 無給油での摺動使用が可能で、メンテナンス性に優れる |

強塩基への弱さ 水酸化ナトリウムなどの強塩基に侵される可能性 |

| 優秀な耐摩耗性 高温下でも優れた摺動特性と耐摩耗性を維持 |

色調の制限 からし色や茶色系の外観で、透明性がない |

| 広範囲温度対応 260℃の高温から-196℃の極低温まで使用可能 |

成形収縮 0.6-0.8%の成形収縮により、精密成形には注意が必要 |

| 優れた耐薬品性 ほとんどの酸・塩基・溶剤に対して高い耐性 |

飽和水蒸気への影響 高湿度環境では性能に影響を受ける可能性 |

| 電気絶縁性 体積抵抗率1014Ω·cmの優れた絶縁特性 |

供給の限定性 特殊材料のため、供給メーカーや規格が限定的 |

ポリアミドイミド樹脂(PAI樹脂)の使用分野・用途例

- 航空宇宙産業:エンジン部品、構造部材、電子機器筐体、燃料システム部品

- 自動車産業:エンジン周辺部品、トランスミッション部品、ブレーキ部品、電装部品

- ベアリング・軸受:無給油ベアリング、高温用軸受、摺動部品、リテーナー

- 歯車・ギア:高温用ギア、精密歯車、減速機部品、駆動系部品

- シール・ガスケット:高温シール、化学用ガスケット、Oリング、パッキン

- 電子・電気機器:絶縁部品、コネクター、電子機器筐体、半導体製造装置部品

- 化学プラント:バルブ部品、ポンプ部品、配管継手、耐薬品部品

- 食品機械:高温処理装置部品、搬送部品、分離装置部品、衛生機器部品

- 医療機器:滅菌装置部品、手術器具、診断装置部品、人工関節部品

- 半導体製造装置:ウエハー搬送部品、チャンバー部品、真空部品、精密位置決め部品

- 石油・ガス産業:掘削装置部品、パイプライン部品、圧力容器部品、制御弁部品

- 発電・エネルギー:タービン部品、発電機部品、制御装置部品、高温配管部品

よくある質問(FAQ)

Q1. PAI樹脂とPEEK樹脂の主な違いは何ですか?

A1. PAI樹脂は荷重たわみ温度が278℃とPEEK樹脂の160℃を大きく上回り、より高温での使用が可能です。また、線膨張係数がより低く(3.06×10-5/℃)、金属代替材料としてより適しています。一方、PEEK樹脂は150℃以下での使用では吸水性が低く、より安定しています。

Q2. CNC旋盤でPAI樹脂を加工する際の注意点は?

A2. PAI樹脂の加工では適切な切削速度の設定が重要です。高すぎると加工熱で樹脂が軟化し、低すぎると表面粗さが悪化します。また、超硬バイトの使用と適切な冷却により、良好な加工面を得ることができます。クランプ力も適正に調整し、材料の変形を防ぐことが大切です。

Q3. 歯切り盤での歯車加工時のポイントは?

A3. 歯車加工では歯車専用切削工具の選定が最も重要です。PAI樹脂の特性に合わせた適切な切削パラメータの設定により、精密な歯形と滑らかな歯面を実現できます。特に歯形精度と歯筋精度の管理が重要で、温度管理と振動抑制も必要です。

Q4. M4メスねじ加工での品質確保方法は?

A4. PAI樹脂のねじ加工ではタップの選定と回転速度の調整が重要です。適切な切削油の使用と低速での加工により、ねじ山の損傷やバリの発生を防げます。また、120°の角度精度を確保するため、治具の精度と位置決めの正確性が必要です。

Q5. PAI樹脂の摺動グレードと標準グレードの使い分けは?

A5. 摺動グレードはPTFEやグラファイト配合により摩擦係数が低く、ベアリングや軸受など摺動部品に最適です。標準グレードは電気的特性と機械的バランスに優れ、構造部品や電子機器部品に適しています。使用環境と要求性能に応じて選択することが重要です。

Q6. 高温環境での使用時の注意事項は?

A6. 210℃以上で使用する場合は、使用前の絶乾処理が必要です。吸水状態のまま高温にさらすと樹脂が破損する可能性があります。また、段階的な昇温と適切な支持方法により、熱変形を最小限に抑制できます。

Q7. 他の高性能樹脂との加工性の違いは?

A7. PAI樹脂は切削抵抗が適度で、PEEKよりも加工しやすい特徴があります。ただし、加工熱の管理がより重要で、冷却と切削条件の最適化が必要です。PEI樹脂と比較すると、より高い機械的強度を持つため、工具の選定により注意が必要です。

Q8. 糸面取り加工の目的と効果は?

A8. 糸面取りは安全性の向上と組み立て時の作業性改善が主な目的です。鋭利な角部を除去することで、作業者の安全を確保し、部品の嵌合や組み立て時のスムーズな作業を可能にします。また、応力集中の緩和効果もあり、部品の信頼性向上にも寄与します。

Q9. PAI樹脂部品の品質検査項目は?

A9. 主な検査項目は寸法精度測定、歯車精度確認(歯形、歯筋、ピッチ)、ねじ精度検査、表面粗さ測定、外観検査です。特に歯車部品では歯当たり確認とバックラッシュ測定も重要な検査項目となります。

Q10. 図面支給から納品までの標準的な期間は?

A10. 図面内容の複雑さと要求精度により異なりますが、一般的には1~3週間が標準的な期間です。特殊な後処理や高精度要求がある場合は、さらに期間を要する場合があります。緊急対応も可能ですので、納期については個別にご相談ください。

Q11. PAI樹脂加工品のコストメリットは?

A11. 材料費は高めですが、優れた耐久性によりメンテナンス費用の削減と長寿命化が可能です。また、軽量化による省エネ効果や無給油使用による保守簡素化など、トータルコストでのメリットが大きいのが特徴です。

Q12. 小ロット・単品加工への対応は可能ですか?

A12. はい、1個からの小ロット加工に対応しています。試作品や特殊仕様の部品、メンテナンス用の交換部品など、様々なニーズにお応えします。図面支給により、お客様の要求仕様に合わせたオーダーメイド加工を提供いたします。

ご注文の流れ

- お問い合わせ・図面支給:お客様より加工図面をご提供いただき、仕様・数量・納期等の詳細をお伺いします

- 技術検討・見積書作成:図面内容を技術的に検討し、最適な加工方法とコストを算出して見積書を作成・提出いたします

- 注文書受領・製造開始:正式なご注文をいただいた後、材料手配を行い、製造工程に着手いたします

- 精密加工・品質管理:熟練技術者による精密加工と、各工程での品質チェックを実施し、高品質な製品を製作します

- 最終検査・納品:完成品の最終検査を行い、品質確認後に迅速にお客様へ納品いたします

まとめ

ポリアミドイミド樹脂(PAI樹脂)は、275℃の超耐熱性と優れた機械的強度を併せ持つスーパーエンジニアリングプラスチックとして、特に過酷な環境条件での使用に最適な材料です。当社の高精度CNC旋盤加工と専門的な歯切り盤技術により、複雑な歯車形状や精密ねじ加工も含む、高品質な特注部品を提供いたします。

金属代替材料としての優位性は、軽量化と優れた耐薬品性、電気絶縁性にあり、航空宇宙から化学プラント、医療機器まで幅広い産業分野でその価値を発揮しています。特に無給油での摺動特性と200℃を超える高温での安定性は、他の樹脂材料では実現困難な特性といえます。

当社では、図面支給による完全オーダーメイド加工から1個単位の小ロット対応まで、お客様の多様なニーズにお応えしています。熟練した技術者による精密加工技術と厳格な品質管理により、高い信頼性を持つPAI樹脂加工品をお届けいたします。

PAI樹脂の特性を最大限に活用した部品設計や加工方法について、技術的なご相談から製造まで一貫してサポートいたします。特殊材料だからこそ要求される高度な加工技術と豊富な実績を基に、お客様の課題解決に貢献いたします。

高性能樹脂部品の製造や金属代替をご検討の際は、ぜひ当社にお声がけください。専門技術者が、最適なソリューションをご提案いたします。

[ DuratronPAIDuratronPAIギア加工DuratronPAIギヤ加工DuratronPAI切削加工DuratronPAI加工DuratronPAI歯切り加工DuratronPAI歯車加工DuratronPAI精密切削加工PAIPAIギア加工PAIギヤ加工PAI切削加工PAI加工PAI歯切り加工PAI歯車加工PAI精密切削加工TI5013TI5013ギア加工TI5013ギヤ加工TI5013切削加工TI5013加工TI5013歯切り加工TI5013歯車加工TI5013精密切削加工TIポリマーTIポリマーギア加工TIポリマーギヤ加工TIポリマー切削加工TIポリマー加工TIポリマー歯切り加工TIポリマー歯車加工TIポリマー精密切削加工TORLONTORLONギア加工TORLONギヤ加工TORLON切削加工TORLON加工TORLON歯切り加工TORLON歯車加工TORLON精密切削加工TR4203TR4203ギア加工TR4203ギヤ加工TR4203切削加工TR4203加工TR4203歯切り加工TR4203歯車加工TR4203精密切削加工ギア加工ギヤ加工ジュラトロンPAIジュラトロンPAIギア加工ジュラトロンPAIギヤ加工ジュラトロンPAI切削加工ジュラトロンPAI加工ジュラトロンPAI歯切り加工ジュラトロンPAI歯車加工ジュラトロンPAI精密切削加工トーロントーロンギア加工トーロンギヤ加工トーロン切削加工トーロン加工トーロン歯切り加工トーロン歯車加工トーロン精密切削加工プラスチックギアプラスチックギア加工プラスチックギヤプラスチックギヤ加工プラスチック切削加工プラスチック加工プラスチック歯切り加工プラスチック歯車加工プラスチック精密切削加工ポリアミドイミドポリアミドイミドギア加工ポリアミドイミドギヤ加工ポリアミドイミド切削加工ポリアミドイミド加工ポリアミドイミド歯切り加工ポリアミドイミド歯車加工ポリアミドイミド精密切削加工切削加工樹脂ギア樹脂ギア加工樹脂ギヤ樹脂ギヤ加工樹脂切削加工樹脂加工樹脂歯切り加工樹脂歯車加工樹脂精密切削加工歯切り加工歯車加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日