PPS加工|精密切削の3D加工事例

- プラスチック加工品例 -

PPS加工|精密切削の3D加工事例

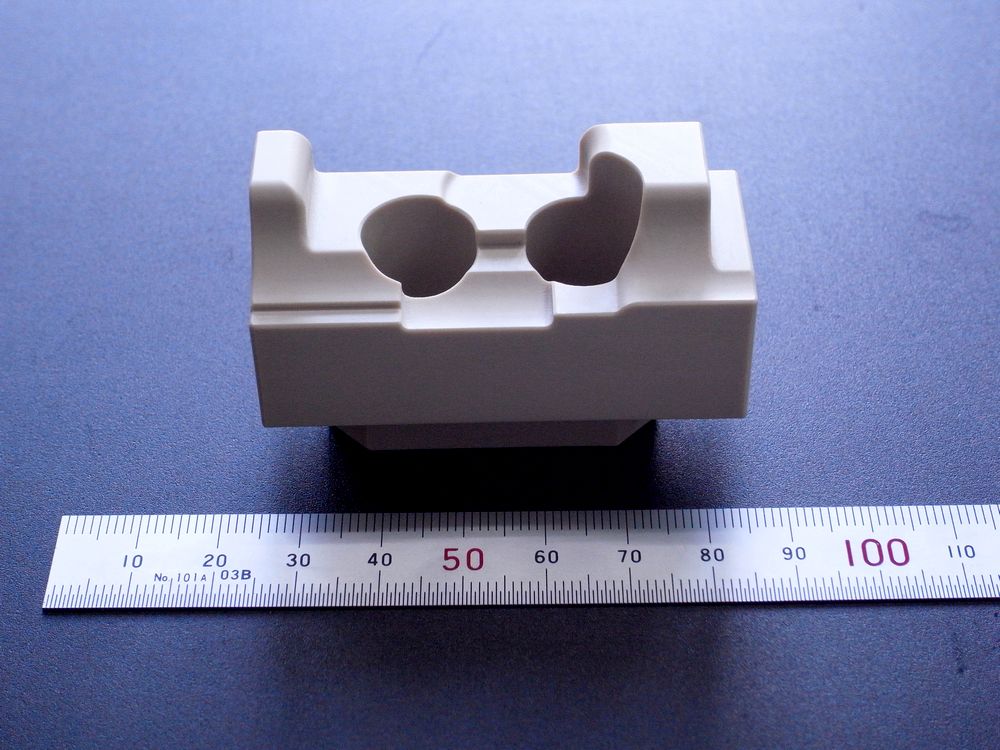

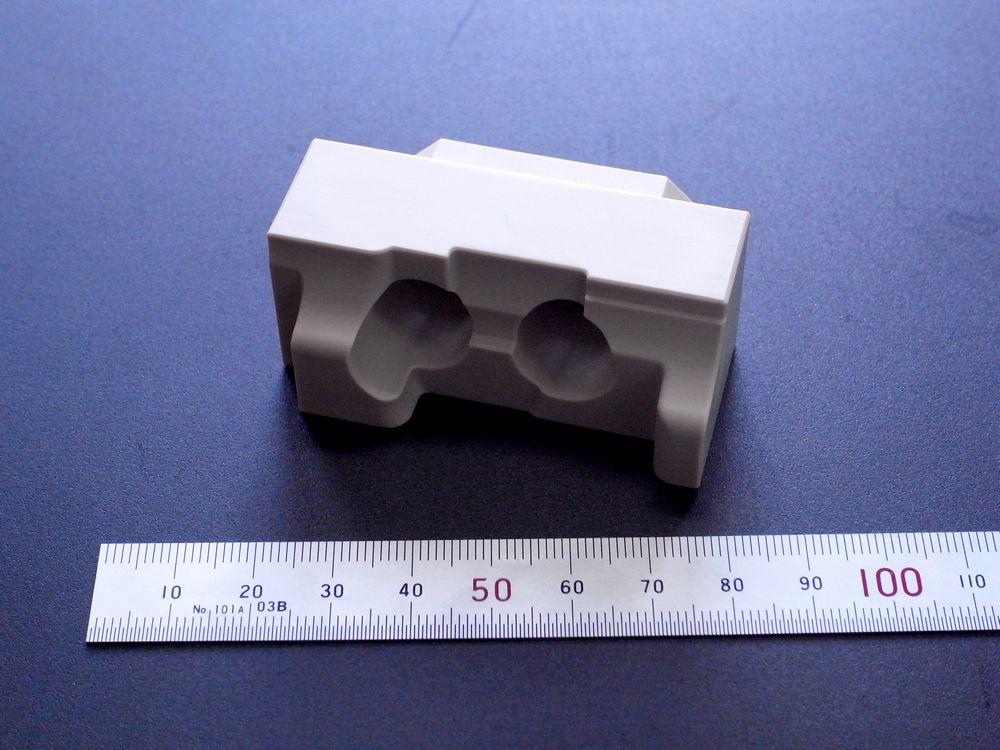

PPS加工の実例として、支給3次元CADデータをもとに3軸マシニングで精密切削した3D形状部品をご紹介します。外形は25×60×39mmで、曲面形状まで高精度に仕上げました。

この記事の要点

- PPS加工の3D形状(3次元形状)部品を、支給3次元CADデータから3軸マシニングで製作した加工事例です。

- 代表寸法は縦25mm×横60mm×高さ39mmで、曲面を含む形状を高精度切削で再現しています。

- 工具はフルバックカッター・フラットエンドミル・ボールエンドミル・ドリルを使い分け、工程を最適化しました。

- 仕上げはバリ取り・糸面取りを実施し、最後に寸法測定・外観検査で品質を確認しています。

- 関連情報:PPS加工品の事例一覧/ PPS素材の特性・グレード解説/ 3D精密切削加工事例一覧/ 主要加工設備一覧/ 見積・相談フォーム

| 項目 | 内容 |

|---|---|

| 素材 | PPS(ポリフェニレンサルファイド)(板材) |

| 外形寸法(公差含む) | 縦25mm×横60mm×高さ39mm(寸法は支給データに基づき管理) |

| 加工内容 | 3D形状の精密切削、ザグリ穴(φ14)、貫通穴(φ7) |

| 加工設備 | 3軸マシニングセンター、3次元CAD/CAM |

| 仕上げ | バリ取り・糸面取り |

| 図面支給 | 3次元CADデータ(メール支給) |

| 検査 | 寸法測定・外観検査 |

▶ これまで作ったPPS加工製品は、PPS加工品の事例一覧ページをご覧ください。

▶ 詳しい素材情報は、ポリフェニレンサルファイド (PPS)の素材解説ページで確認できます。

PPS加工の概要(3D形状・精密切削)

本製品は、お客様からご支給いただいた3次元CADデータ(STEP/IGSなど)をもとに、3軸マシニングセンターによる高精度切削加工で製作いたしました。完成品の寸法は縦25mm×横60mm×高さ39mmです。

使用した素材はPPS(ポリフェニレンサルファイド)樹脂の板材で、優れた耐熱性と耐薬品性を持つスーパーエンジニアリングプラスチックです。加工にはフルバックカッター(正面フライス)、フラットエンドミル、ボールエンドミル、ドリルを使用し、複雑な3D形状を高精度で実現しました。

工程設計の要点(PPSの3D加工事例)

- 図面データ解析:メールで支給された3次元CADデータの詳細確認と加工計画策定

- NCデータ作成:3次元CAD/CAMシステムにて最適な加工プログラムを作成

- 材料準備:素材の調達・切断および前加工準備

- 外形加工:3軸マシニングセンターでフルバックカッター(正面フライス、フェイスミル)を使用し、外形の平面切削加工で縦25mm×横60mmに仕上げ

- 底部加工:フラットエンドミルを使用し、底部の削り出し切削加工を実施

- ザグリ穴加工:加工部を上向きにセットし、フラットエンドミルでφ14のザグリ穴を開け、ドリルでφ7の貫通穴あけ加工を実施

- 3D切削加工:上部に対してボールエンドミルにて複雑な曲面を持った3D形状の精密切削加工を実施。この仕上げ加工により高さ39mmが決定

- バリ取り及び糸面取り:製品全体に対して精密バリ取り・糸面取り加工を実施

- 最終検査:寸法測定、外観検査を実施し、品質基準をクリアしたものを出荷

PPS加工の精密切削で注意すべきポイント

- 切削条件の最適化:PPSは硬度が高い一方で脆性があるため、回転数と送り速度のバランスを適切に設定する必要があります

- 工具選定:超硬エンドミルを使用し、工具摩耗を抑制。適切な刃先角度とコーティングを選択

- 切削熱の管理:エアブロー冷却により切削温度をコントロールし、熱変形を防止

- 固定方法の工夫:薄肉部品の変形を防ぐため、適切なクランプ方法を選択

- バリ・カケの防止:切れ刃の状態管理と適切な切削条件により、品質を確保

- 寸法安定性の確保:加工中の熱膨張を考慮した寸法管理を実施

本製品で使用したPPS樹脂について

本製品にはPPS(ポリフェニレンサルファイド)樹脂を使用しています。PPSは連続使用温度220~240℃の優れた耐熱性と、200℃以下で溶解する溶剤がほとんど存在しないという卓越した耐薬品性を持つスーパーエンジニアリングプラスチックです。

PPS樹脂には、ナチュラル(無充填)グレード、ガラス繊維強化グレード(GF30%、GF40%)、ガラス繊維+鉱物充填グレード、カーボン繊維強化グレード、PTFEブレンド(摺動グレード)など、用途に応じた多様なバリエーションがあります。

詳しい特性や種類については、PPS樹脂の素材解説ページをご覧ください。

PPS樹脂の特性と優位性

PPS樹脂(ポリフェニレンサルファイド)は、ベンゼン環と硫黄原子が交互に結合した結晶性の熱可塑性樹脂で、スーパーエンジニアリングプラスチックに分類される高機能素材です。

- 優れた耐熱性:連続使用温度は220℃~240℃、融点は約278℃に達するため、高温環境でも安定した性能を発揮します。一方で耐寒性も良好で、幅広い温度範囲での使用が可能です。

- 卓越した耐薬品性:濃硝酸・濃硫酸以外のほぼ全ての酸・アルカリ・有機溶剤に対して高い耐性を示し、200℃以下の環境では溶解する溶剤がほとんど存在しません。この特性により、過酷な化学環境での使用に適しています。

- 優秀な寸法安定性:結晶性樹脂特有の低い線膨張係数と極めて低い吸水性(0.02%/23℃・24時間)により実現され、高精度部品の素材として理想的です。

- 自己消火性を持つ難燃性:UL94 V-0認定を取得しており、難燃剤を添加することなく優れた防火性能を発揮し、安全性が要求される用途にも適用可能です。

- 優れた電気絶縁性:安定した誘電特性により、電子・電気部品用途での信頼性が高く、温度や周波数の変化に対しても特性変動が少ない特徴があります。

- 成形加工性:流動性が高く複雑形状の薄肉部品も成形可能で、成形収縮率が小さいため高精度な寸法再現性を実現します。これらの特性により、金属代替材料として注目されています。

PPS樹脂の主要特性(物性値)

| 物性項目 | 単位 | 無充填PPS | GF30%強化 | GF40%強化 | 測定方法 |

|---|---|---|---|---|---|

| 密度 | g/cm3 | 1.34 | 1.51 | 1.64 | ISO 1183 |

| 融点 | ℃ | 278 | 278 | 278 | DSC |

| ガラス転移点 | ℃ | 93 | 93 | 93 | DSC |

| 連続使用温度 | ℃ | 220 | 240 | 240 | UL746B |

| 荷重たわみ温度 | ℃ | 108 | 260 | 270 | ISO 75-1/2 |

| 引張強度 | MPa | 70 | 140 | 160 | ISO 527 |

| 引張弾性率 | GPa | 3.8 | 11.0 | 13.0 | ISO 527 |

| 曲げ強度 | MPa | 110 | 200 | 230 | ISO 178 |

| 曲げ弾性率 | GPa | 3.9 | 11.5 | 13.5 | ISO 178 |

| 吸水率(23℃、24h) | % | 0.02 | 0.02 | 0.02 | ISO 62 |

| 線膨張係数 | ×10-5/℃ | 5.0 | 2.0 | 1.8 | TMA |

| 酸素指数 | % | 44 | 44 | 44 | ISO 4589 |

PPS樹脂・他樹脂素材・金属素材との比較表と優位性分析

| 材料 | 密度(g/cm3) | 連続使用温度(℃) | 引張強度(MPa) | 弾性率(GPa) | 線膨張係数(×10-5/℃) | 耐薬品性 | 相対コスト | 加工事例 |

|---|---|---|---|---|---|---|---|---|

| PPS | 1.34 | 220 | 70 | 3.8 | 5.0 | ◎ | 中 | PPS加工事例 |

| PEEK | 1.30 | 250 | 100 | 4.0 | 4.7 | ○ | 高 | PEEK加工事例 |

| PES | 1.37 | 180 | 84 | 2.6 | 5.5 | ○ | 中 | PES加工事例 |

| PAI | 1.42 | 260 | 186 | 5.2 | 3.6 | ○ | 高 | PAI加工事例 |

| PI | 1.43 | 260 | 120 | 4.0 | 3.5 | ○ | 高 | PI加工事例 |

| SUS304 | 8.03 | 650 | 520 | 200 | 1.7 | ○ | 高 | – |

| アルミ合金 | 2.70 | 150 | 310 | 70 | 2.3 | ○ | 中 | – |

※背景色:ピンク=PPS樹脂、薄青=他樹脂素材、薄橙=金属素材

比較表から見るPPS樹脂の優位点

- 軽量性:ステンレスの約1/6、アルミの約1/2という大幅な軽量化を実現

- 優れた耐薬品性:他樹脂と比較して圧倒的に高い化学的安定性を保持

- バランスの良いコストパフォーマンス:PEEKやPAI、PIより安価で、優れた性能を発揮

- 優秀な寸法安定性:極めて低い吸水性により、高精度部品に適する

- 高温特性:汎用エンプラを大幅に上回る連続使用温度220℃

- 優れた難燃性:難燃剤無添加でUL94 V-0を達成

PPS樹脂の長所・短所分析

| 項目 | 長所(メリット) | 短所(デメリット) | 対策 |

|---|---|---|---|

| 耐熱性 | 連続使用温度240℃の高耐熱性 熱変形が少なく高温での寸法安定性良好 |

成形温度が300℃以上と高温が必要 | 適切な成形機選定と温度管理 |

| 機械特性 | 高強度・高剛性 ガラス繊維強化で更なる向上可能 |

無充填では靭性が不足 衝撃に対して脆い |

GF強化グレード採用 |

| 耐薬品性 | ほぼ全ての酸・アルカリ・溶剤に耐性 200℃以下では溶解する溶剤なし |

濃硝酸・濃硫酸には溶解 | 接触薬品の事前確認 |

| 寸法安定性 | 低線膨張係数・極低吸水性 長期的な寸法変化が少ない |

結晶化条件により収縮率変動 | 適切な金型温度設定 |

| 電気特性 | 優れた絶縁性・安定した誘電特性 温度・周波数依存性が小さい |

導電性グレードは限定的 | カーボン充填グレード採用 |

| 成形性 | 流動性良好・複雑形状成形可能 成形収縮率が小さい |

ガス発生・金型腐食の問題 結晶化速度が遅い |

適切なガスベント設計 |

| コスト | PEEKより大幅に安価 金属代替によるコストダウン可能 |

汎用樹脂より高価 特殊グレードは更に高価 |

用途に応じた最適グレード選定 |

PPS樹脂加工でよくあるトラブルと当社の対策

| トラブル | 主な原因 | 当社の対策 |

|---|---|---|

| バリ・カケの発生 | 工具の切れ味不良 不適切な切削条件 材料固定の不備 |

超硬工具の使用と定期交換 最適な切削速度設定 専用治具による確実な固定 |

| 寸法精度不良 | 切削熱による熱膨張 工具たわみ クランプ変形 |

エアブロー冷却の実施 適切な工具径と突き出し量 変形を防ぐクランプ設計 |

| 工具摩耗が早い | PPSの高硬度 切削条件の不適合 工具材質の不適切 |

超硬エンドミルの採用 適切な回転数・送り速度設定 コーティング工具の使用 |

| 表面粗度不良 | 切削条件の不適合 工具摩耗 ビビリ振動 |

仕上げ条件の最適化 工具の状態管理 剛性の高い治具設計 |

PPS樹脂の加工でお困りのことがございましたら、お気軽にご相談ください。当社の豊富な加工経験と技術力で、最適なソリューションをご提案いたします。

電話での問い合わせは 0553-33-6927 まで

当社のPPS樹脂加工が活躍する分野

PPS樹脂の優れた特性を活かし、当社では以下のような分野での切削加工部品の製作実績がございます。

主な加工実績分野

- 自動車部品:エンジン周辺部品、電装部品、燃料系部品、排気系部品

- 電気・電子部品:高温対応コネクタ、リレーケース、モーター部品

- 産業機械部品:化学プラント用バルブ部品、ポンプ部品、軸受部品

- 半導体製造装置:ウエハー処理部品、検査治具、搬送部品

- 医療機器:滅菌対応部品、薬液接触部品

- 試作・開発分野:1個からの小ロット対応により、新製品開発をサポート

特に、本製品のような特注精密加工部品は、お客様の図面に基づく完全オーダーメイド製作が可能です。高温環境下での使用や、耐薬品性が求められる過酷な条件下でも、安定した性能を発揮します。

よくある質問(FAQ)

Q1. PPS樹脂の切削加工で最も重要なポイントは何ですか?

A1. PPS樹脂の切削加工では、切削条件の最適化が最重要です。硬度が高い一方で脆性があるため、回転数と送り速度のバランスを適切に設定し、切削熱の管理と工具摩耗の抑制を図る必要があります。また、超硬エンドミルの使用と適切な冷却が欠かせません。

Q2. PPS樹脂はどの程度の高温まで連続使用可能ですか?

A2. PPS樹脂の連続使用温度は220℃~240℃です(グレードにより異なる)。短時間であれば270℃程度まで使用可能ですが、長期間の高温使用では熱劣化が進行する可能性があるため、実使用温度での事前評価をお勧めします。

Q3. PPS樹脂の加工精度はどの程度まで可能ですか?

A3. 当社では±0.05mm~±0.02mmの寸法精度での加工実績があります。PPS樹脂は寸法安定性に優れているため、適切な加工条件と治具設計により、高精度加工が可能です。ただし、形状や寸法により制約がありますので、詳細は図面を拝見してからご提案いたします。

Q4. 他の樹脂素材と比較したPPS樹脂の最大のメリットは何ですか?

A4. 耐薬品性の優秀さが最大のメリットです。ほぼ全ての酸・アルカリ・有機溶剤に対して高い耐性を示し、200℃以下では溶解する溶剤がほとんどありません。この特性により、過酷な化学環境での長期使用が可能になります。

Q5. PPS樹脂の二次加工は可能ですか?

A5. はい、PPS樹脂の二次加工に対応しております。当社では機械的結合(ねじ止め、圧入等)、磨き加工、サンドブラスト加工などの二次加工を実施しています。なお、PPS樹脂は接着や塗装が困難な素材特性があり、接着加工は承っておりません。

Q6. 小ロット(1~10個)での加工対応は可能ですか?

A6. はい、試作から小ロット生産まで対応しております。当社では1個からの特注加工を承っており、お客様のご要望に応じて柔軟に対応いたします。小ロットでも品質を妥協することなく、精密加工を実現します。

Q7. PPS樹脂の保管時の注意点はありますか?

A7. PPS樹脂は吸湿性が極めて低いため、一般的な室温・室湿環境での保管で問題ありません。ただし、直射日光や高温環境は避け、清潔で乾燥した場所での保管をお勧めします。長期保管でも物性変化はほとんどありません。

Q8. 金属からPPS樹脂への材質変更検討時のポイントは?

A8. 軽量化効果(ステンレスの約1/5)、耐食性向上、加工コスト削減が主なメリットです。一方で、金属より強度・剛性は劣るため、荷重条件の見直しが必要です。また、線膨張係数の違いによる熱変形特性も考慮が必要です。

Q9. PPS樹脂の切削加工で発生するバリの対策方法は?

A9. バリ発生の主因は工具の切れ味不良と不適切な切削条件です。対策として、超硬工具の使用、適切な切削速度設定、工具の定期交換、仕上げ加工での微細送りを実施しています。また、専用治具による確実な材料固定も重要です。

Q10. PPS樹脂の複雑な3D形状加工は対応可能ですか?

A10. はい、3軸マシニングセンターによる複雑3D加工に対応しています。ボールエンドミルを使用した曲面加工、深いリブ形状、内部空間を持つ形状なども加工可能です。CAD/CAMによる最適工具経路の算出で、高精度かつ高品質な仕上がりを実現します。

Q11. 納期はどの程度かかりますか?

A11. 加工内容や数量により異なりますが、標準的な部品で5~7日程度です。お急ぎの場合は短納期対応も可能ですので、お問い合わせ時にご相談ください。複雑形状や特殊仕様の場合は、お見積もり時に納期をご提示いたします。

Q12. PPS樹脂の環境対応性や安全性について教えてください

A12. PPS樹脂はハロゲンフリーで、燃焼時の有毒ガス発生が少ない環境適合性の高い素材です。RoHS指令、REACH規則にも適合しており、食品接触用途のグレードも存在します。リサイクル可能な熱可塑性樹脂として、環境負荷軽減にも貢献します。

ご注文の流れ

- お問い合わせ・図面支給:図面データ(PDF、DXF、DWG、IGS、STEP等)をメールでご支給ください

- 技術検討・見積書作成:図面内容を精査し、加工方法・納期・価格を検討して見積書を作成・提出いたします

- ご注文:見積内容にご了承いただけましたら、正式注文書を発行してください

- 加工・検査:材料手配、NCプログラム作成、マシニングセンターによる精密加工、寸法検査を実施いたします

- 納品:適切に梱包し、指定納期に合わせて出荷いたします

まとめ

PPS樹脂(ポリフェニレンサルファイド)は、優れた耐熱性・耐薬品性・寸法安定性を持つスーパーエンジニアリングプラスチックとして、金属代替材料の有力候補です。

当社の精密切削加工技術により、複雑な3D形状(3次元形状)から高精度部品まで、お客様のあらゆるご要求にお応えできる加工体制を整えております。試作から小ロット生産まで対応可能で、1個からの製作も承っております。

豊富な加工実績と徹底した品質管理により、自動車・電子機器・産業機械・半導体装置など、幅広い分野でご活用いただいています。

PPS樹脂加工についてお困りのことがございましたら、お気軽にお問い合わせください。経験豊富な技術スタッフが、最適なソリューションをご提案いたします。

電話での問い合わせは 0553-33-6927 まで

[ 3Dマシニング加工3D切削加工3D加工3D精密切削加工3次元マシニング加工3次元切削加工3次元加工3次元精密切削加工PolyphenylenesulfidePolyphenylenesulfide3D加工Polyphenylenesulfide3次元加工Polyphenylenesulfideマシニング加工Polyphenylenesulfide切削加工Polyphenylenesulfide加工Polyphenylenesulfide精密切削加工PPSPPS3D加工PPS3次元加工PPSマシニング加工PPS切削加工PPS加工PPS樹脂PPS樹脂3D加工PPS樹脂3次元加工PPS樹脂マシニング加工PPS樹脂切削加工PPS樹脂加工PPS樹脂精密切削加工PPS精密切削加工ザグリ加工テクトロンテクトロン3D加工テクトロン3次元加工テクトロンマシニング加工テクトロン切削加工テクトロン加工テクトロン精密切削加工フォートロンフォートロン3D加工フォートロン3次元加工フォートロンマシニング加工フォートロン切削加工フォートロン加工フォートロン精密切削加工プラスチック3D加工プラスチック3次元加工プラスチックマシニング加工プラスチック切削加工プラスチック加工プラスチック精密切削加工ポリフェニレンサルファイドポリフェニレンサルファイド3D加工ポリフェニレンサルファイド3次元加工ポリフェニレンサルファイドマシニング加工ポリフェニレンサルファイド切削加工ポリフェニレンサルファイド加工ポリフェニレンサルファイド精密切削加工マシニング加工ライトンライトン3D加工ライトン3次元加工ライトンマシニング加工ライトン切削加工ライトン加工ライトン精密切削加工切削加工樹脂3D加工樹脂3次元加工樹脂マシニング加工樹脂切削加工樹脂加工樹脂精密切削加工穴あけ加工 ]

加工品例をカテゴリーで見る

お知らせカテゴリー

お客様の声をエリアで見る

営業日カレンダー

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

定休日